21. listopadu 2016 00:26

„Malý objem / velký mix“

Dokážete si s tím poradit?

Pro nalezení odpovědi na tuto otázku je třeba vyjít z aktuální situace. Současnou podobu výroby nejlépe vystihuje právě popis „malý objem / velký mix“. To znamená, že vyrábíme malé počty podobných dílců v mnoha různých modifikacích a provedeních. Schéma hromadné výroby velkých počtů shodných kusů již současné poptávce nevyhovuje.

Ttéměř každý zákazník či uživatel chce mít svůj produkt co nejlépe přizpůsobený vlastním potřebám či nárokům. Výroba se tedy musí vypořádat s obráběním různých modifikací obrobků, z různých materiálů, což v praxi znamená časté seřizování strojů, úpravy programů a použití jiných nástrojů. K tomu je potřebná vysoká flexibilita výroby. Veškeré vybavení musí umožňovat pružné změny a úpravy, potřebné pro splnění požadavků.

Obráběcí stroje musí být dostatečně univerzální a snadno seřiditelné pro široké spektrum operací. Tomu vyhovují nejlépe víceúčelové stroje se snadným přístupem a ovládáním. Jejich konstrukce je založena na dobré dynamice pohybů a dosažení potřebné přesnosti obrábění, postrádá však stabilitu a vyšší výkony či krouticí momenty, zejména na vedlejších vřetenech. Abychom na takových strojích dokázali obrábět efektivně, musíme správně provést výběr řezných nástrojů a technologických postupů.

Podtrženo a sečteno,

HFM nástroje perfektně

splňují všechny nároky

moderního obrábění!

Velkými pomocníky jsou samozřejmě CAM systémy. Programy a aplikace pro návrh a optimalizaci drah nástrojů a moduly pro pokročilé strategie obrábění umožňují daleko účinnější úběry materiálu, než konvenční metody. To je umožněno stupněm vývoje výpočetní techniky a CAM softwarů. Pouze pomocí moderního HW a SW můžeme rychle a účinně provádět všechny potřebné výpočty, abychom mohli obrobit různé tvarové modifikace základního provedení výrobku, změnit obráběný materiál, či rychle připravit výrobu zcela odlišného produktu.

Velmi důležitým faktorem je také otázka bezpečnosti a spolehlivosti výroby. Výsledkem celého snažení musí být správný počet správně vyrobených kusů ve stanoveném termínu. Toho lze dosáhnout jen za situace, kdy během výroby nebudou vznikat zmetky a kapacita obráběcích strojů bude dobře využita. U všech obráběcích operací je třeba zajistit vysokou bezpečnost a spolehlivost a výběr nástrojů a strategií obrábění tomu maximálně podřídit. Pokud stroj stojí v důsledku řešení problémů při obrábění, musíme i v tomto čase započítávat jeho režijní náklady. Vznikne-li během výroby nesprávný kus, veškerý čas na jeho výrobu, případnou opravu či přepracování až po nutnost vyřazení, znamenají další velké ztráty.

Nároky na průmyslovou výrobu jsou čím dál komplexnější. Abychom zajistili potřebný výsledek, je třeba vše dobře naplánovat a připravit, a to ve všech ohledech. Vzhledem k tomu, že obráběcí stroj ve většině případů měnit nemůžeme, musíme výběrem dalších prvků systému zajistit jeho nejlepší využití. Dnešní CAM systémy nabízejí různé strategie obrábění. Většinou však máme k dispozici pouze jeden systém s konkrétními vlastnostmi a možnostmi. Jediné, co můžeme výrazně ovlivnit, je výběr obráběcího nástroje. Potřebujeme nástroj bezpečný, ve smyslu spolehlivosti během procesu obrábění. Musí být také vysoce výkonný, a to i za situace, kdy výkonové parametry stroje nejsou zcela optimální. Navíc musí být i velmi univerzální, abychom jej mohli využít pro různé strategie obrábění, různé obráběné materiály a tvary obrobků. Jaký obráběcí nástroj může všechny tyto nároky splňovat?

Oboustranné destičky systému Highfeed 6

V případě frézování jsou nejvýhodnějším řešením nástroje pro frézování vysokým posuvem (HFM). Už jejich název napovídá, že jde o výkonné nástroje s vysokými řeznými parametry a ve většině případů jde o nejúčinnější způsob úběru materiálu. HFM je metoda přesného hrubování, umožňuje vynechat polodokončovací operace a významně tak zkrátit čas výroby. Podstatou této strategie je obrábění s malou axiální hloubkou řezu, vysokými hodnotami posuvu a středními řeznými rychlostmi. Taková kombinace velmi dobře vyhovuje možnostem multifunkčních obráběcích strojů s vysokou dynamikou posuvů a nižší stabilitou. Malá hloubka řezu způsobuje nižší řezné síly, které navíc v důsledku malého úhlu nastavení ostří nástroje převážně směřují do osy vřetene. Soustava je stabilnější a ani dlouhé vyložení nástroje nevede ke vzniku vibrací, např. při obrábění hlubokých dutin nebo jiných komplexních tvarů. Minimální radiální zatížení zvyšuje bezpečnost operací. Malá hloubka řezu představuje i snížené riziko poškození obrobku během případných neočekávaných událostí. Spolehlivost metody prakticky eliminuje neplánované prostoje. Problémy způsobené nástrojem nebudou zkracovat čas vyměřený na skutečnou výrobu. Další neproduktivní čas, potřebný na výměnu nástrojů či břitových destiček, snižuje vysoká trvanlivost ostří.

Frézy Seco Highfeed 2 a Highfeed 4

Frézování vysokým posuvem – metoda HFM je výhodná pro obrábění prakticky všech materiálů. Čím je materiál polotovaru hůře obrobitelný, tím jsou výhody metody frézování HFM výraznější.

HFM nástroje jsou vhodné pro různé typy operací:

- obrábění čelních ploch,

- hrubovací frézování vnějších i vnitřních tvarů – metoda „Z-levelling“,

- šikmé zafrézování,

- šroubová interpolace,

- ponorné frézování.

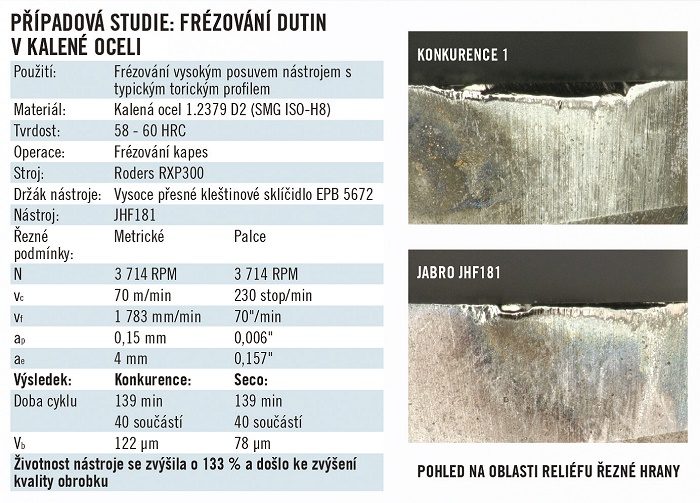

Pokročilými představiteli nástrojů pro HFM frézování jsou například dva typy ze sortimentu novinek Seco 2016-2. Jabro JHF181 je monolitní karbidová fréza s torickým profilem v rozsahu průměrů 2 –16 mm, určená primárně pro HFM aplikace v kalených ocelích ISO-H. Velmi dobře však zvládá i vysokolegované superslitiny ISO-S, ať na bázi železa, kobaltu nebo niklu. Lze s ní dobře obrábět i litiny ISO-K, a tak je využitelnost této frézy podstatně širší, než u původního typu JHF180. Druhým HFM představitelem je systém Highfeed 6, využívající nákladově efektivní oboustranné destičky se 6 břity. Tyto nástroje s rozsahem průměrů 50 –160 mm jsou určeny pro větší stroje a aplikace – je to nejvýkonnější varianta Seco v oblasti produktivního HFM frézování.

Nejuniverzálnější ucelenou řadu fréz Seco pro vysoké posuvy představuje systém HF2/HF4. Využívá jednostranné a oboustranné břitové destičky, k dispozici je v rozsahu průměrů 12–63 mm a s různými upínacími systémy. Právě malé rozměry těchto nástrojů umožňují nahradit v některých aplikacích monolitní karbidové frézy a přispět tak k úsporám času i nákladů na výrobu.

![]() Seco Tools CZ s. r. o.

Seco Tools CZ s. r. o.

Olomoucká 178a, 627 00 Brno

T: +420 530 500 811

F: +420 530 500 810

seco.cz@secotools.com

www.secotools.com/cz

Flowserve – nástroj HF2 o průměru

16 mm se dvěma břitovými destičkami

Podívejme se na případ optimalizace obrábění ve společnosti Flowserve s. r. o., která celosvětově působí v oblasti vývoje, výroby a dodávek čerpadel, ventilů a mechanických ucpávek. Své produkty dodává do odvětví, jako je těžba a zpracování ropy, zemního plynu a dalších nerostů, energetika, chemický a potravinářský průmysl, výroba léčiv a další. Jedná se o velmi podobné dílce, vyráběné ve spoustě modifikací, v dávkách čítajících pouze pár kusů a převážně z korozivzdorných a žárupevných materiálů. Obrábění probíhá na multifunkčních soustružnických centrech a frézovací operace jsou poměrně komplikované. Na výzvu společnosti Flowserve začal technický tým Seco spolupracovat na optimalizaci výroby některých typických obrobků.

Generální ředitel, Ing. Pavel Bačík, vyzdvihuje přínos dosažení vyšší produkční kapacity. „Díky společnosti Seco Tools se nám podařilo odhalit rezervy v některých stávajících procesech a optimalizovat obrábění,“ komentuje Ing. Bačík. „Jako produkční jednotka jsme samozřejmě hodnoceni za odvedený objem výroby. Navíc jsme zjistili, že moderní strategie obrábění tolik nezatěžují obráběcí stroje, jako při použití konvenčních metod.“

První etapa optimalizace zůstala u použití monolitních karbidových nástrojů, avšak aplikovaných metodou trochoidního frézování. Druhým krokem pak bylo nasazení HFM nástrojů. Díky sortimentu fréz s vyměnitelnými břitovými destičkami již od průměru 12 mm bylo možné nahradit monolitní nástroje a uspořit tak náklady na jejich přebrušování. Použití konceptu břitových destiček je oproti monolitním nástrojům výrazně nákladově nižší.

To se potvrdilo na výrobní zakázce přírub z austenitické nerezové oceli, kde nástroje typu Seco HF2 generovaly úsporu 1 125 000 Kč při výrobní dávce 300 kusů za rok. HFM metoda také zvýšila bezpečnost procesu obrábění, a tím i spolehlivost výroby.

Pavel Bačík připomíná, že v dnešní situaci průmyslové výroby je třeba spolupracovat s experty, jako je právě společnost Seco Tools – průběžně pracovat na optimalizaci procesů a pružně aplikovat progresivní technologie obrábění. „Výsledkem je významné zkrácení času hrubovacích operací, a to při velmi bezpečném a spolehlivém procesu. Nástroje jsou málo náchylné k vibracím a mají delší životnost. Ta umožňuje zkrátit výměny, tedy neproduktivní časy stroje.“

Jeho slova jen potvrzují unikátní možnosti této strategie obrábění a výhody nástrojů pro frézování vysokým posuvem. „SECO je náš dlouholetý partner, který nám nedodává pouze nástroje, ale hlavně prvotřídní technologická řešení,“ uzavírá Ing. Bačík.

Mohlo by se Vám líbit

25 německých veletrhů v roce 2025

- Strojírenství

-

21. dubna 2025

Letošní veletržní sezona už začala v březnu, ale i tak jsou před námi desítky zajímavých oborově zaměřených průmyslových veletrhů. Inzerce Níže uvádíme přehled veletrhů, název, […]

Síla evoluce: ICONICS se mění na Mitsubishi Electric Iconics Digital Solutions

- Digitalizace

-

19. dubna 2025

Společnost ICONICS oznamuje oficiální změnu názvu na Mitsubishi Electric Iconics Digital Solutions (MEIDS), což představuje významný krok v jejím vývoji. Společnost MEIDS, s podporou společnosti […]

Milan Rajtár je novým šéfem největšího českého výrobního závodu Innomotics v Mohelnici

- Práce

-

17. dubna 2025

Společnost Innomotics vyvíjí a vyrábí ucelené portfolio nízkonapěťových a vysokonapěťových motorů, generátorů, převodových motorů, měničů pro střední napětí a vřeten. V České republice má téměř 4000 […]