04. května 2015 00:23

Vibrační broušení přesných soustružených a frézovaných obrobků

Vibrační broušení v obecném smyslu není nijak zvlášť proslulé svojí schopností přesně zpracovávat obrobky s jemnými tolerancemi z hlediska jednotného zaoblení hran a vyhlazení povrchů. Výraz „vibrační broušení“ vyvolává představu okamžitě zaoblených rohů, otlučených tmavě šedých povrchů, vysoké hlučnosti během zpracování, nemotorné manipulace a dlouhé doby zpracování.

Společnost OTEC Präzisionsfinish GmbH v posledních několika letech prokázala, že tomu tak být nemusí. I v samotném názvu společnosti se projevuje její zaměření na přesné jemné obrábění. Stroje a procesy společnosti OTEC byly vytvořeny mimo jiné speciálně pro zpracování velmi jemných soustružených a frézovaných obrobků. Stroje společnosti OTEC z řady CF dokáží splnit tyto požadavky:

- značné zvýšení procenta styčné plochy, což vede k lepšímu těsnění u styčné plochy ucpávek rotačních hřídelí a prodlužuje životnost dotyčného dílu,

- nesmírně spolehlivé a přesné zaoblování hran, např. 0,6 μm pro písty v automobilovém průmyslu v sortimentu pro vysoký tlak až do 2 000 barů,

- snížení počáteční drsnosti povrchu o polovinu,

- vysoce kvalitní jasné povrchy,

- odstranění otřepů u vnějších vyvrtaných otvorů.

Obr. 1: Stroj CF 18 s Unisepa

Popis procesu (viz obr. 1 – stroj CF 18):

Při tomto procesu se používají zejména diskové odstředivé stroje pro jemné obrábění z typové řady CF. Tento stroj funguje takto:

Procesní nádoba se skládá z otevřené nádoby, jejíž spodek se může volně otáčet na ložiscích. Tato nádoba je naplněna brusným materiálem, např. trojúhelníkovými granulemi o velikosti 4 × 4 mm. Když je poté stroj zapnut, brusivo se pohybuje v toroidním víru (viz obr. 2).

Obr. 2: Procesní nádoba stroje CF 18

Nyní se přidají obráběné kusy. Předem nadávkovaná směs sloučeniny a vody se přidává automaticky. Tato sloučenina je tvořena povrchově aktivním čisticím prostředkem, který je určen k tomu, aby:

- působil jako antikorozní prostředek,

- udržoval čistotu obrobků a brusného materiálu,

- odstraňoval nečistoty,

- v případě potřeby vytvářel jasné povrchy.

Během procesu protéká nádobou směs sloučeniny a vody a odstraňuje odpad vzniklý broušením. Tím se udržují obrobky během zpracování relativně čisté. Protože odstředivá síla způsobuje, že se brusný materiál a obrobky pohybují stejným směrem, dochází mezi nimi ke kontaktu za vysokých tlaků. Výsledkem je velmi efektivní brusný nebo lešticí účinek.

Když je leštění dokončeno, směs brusného materiálu a obrobků se vyklopí do oddělovače a obrobky jsou separovány. Vynikající odbornost společnosti OTEC je obzvláště patrná v těchto funkčních charakteristikách:

1. Konstrukce nádoby s optimalizovaným prouděním, tj. brusné granule proudí stejným směrem jako obrobky. To snižuje negativní účinky nárazu a vede k hladším povrchům a jednotnějšímu zaoblování hran.

2. Konstrukční řešení mezery: Oblast mezi otáčející se spodní částí nádoby (nazývané také disk) a pevnou stěnou nádoby je kriticky důležitou oblastí v diskové technologii pro jemné obrábění. Právě zde mohou uváznout obrobky nebo odbrusy a způsobit zvýšené opotřebení. V tomto směru společnost OTEC zcela jasně nastavila v posledních letech vysokou laťku a může nabídnout několik variant, které vyhovují konkrétnímu danému procesu; např. takzvanou technologii nulové mezery, s níž je možné nastavit mezeru na „0“.

3. Naprostá flexibilita. Stroj CF od společnosti OTEC je vhodný pro:

- odstraňování otřepů,

- zaoblování hran,

- leštění,

- vyhlazování obrobků z kovu, keramiky, plastu atd.

V případě potřeby lze stroj naplnit chladicím mazivem nebo brusnými oleji namísto směsí sloučeniny a vody.

4. Společnost OTEC disponuje rozsáhlými znalostmi v oblasti obráběcí techniky. Správný výběr brusného a lešticího materiálu je nesmírně důležitý. Velikost granulí se určuje podle jejich oddělitelnosti, podle požadavků na kvalitu povrchu a podle požadovaného stupně obroušení. Výběr tvaru brusného materiálu závisí na geometrii obrobku. Existují také postupy, při nichž lze zajistit obroušení a vyleštění v rámci jedné fáze. Tím odpadá potřeba separační fáze mezi těmito dvěma procesy.

Příklad zpracování

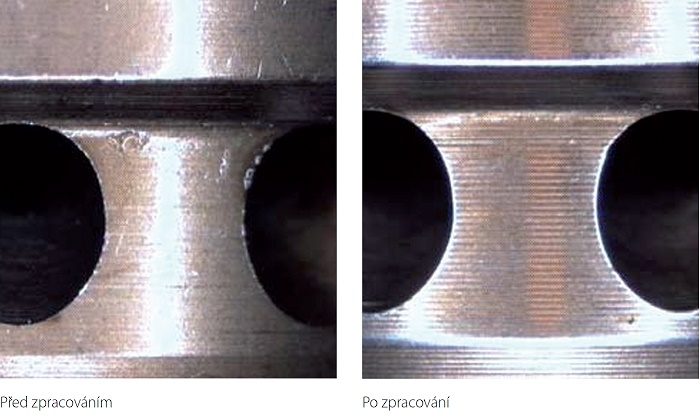

Vlevo dole vyobrazený obrobek je díl vyrobený soustružením. V tomto případě bylo úkolem zpracování odstranit otřepy z otvorů.

Doba zpracování činila 30 minut.

Díky tomu, že byl vybrán správný brusný materiál o správné velikosti, bylo možné odstranit otřepy z otvorů v rozsahu 100 procent.

OTEC Präzisionsfinish GmbH

OTEC Präzisionsfinish GmbH

Dieselstraße 8–12

75334 Straubenhardt-Feldrennach

Germany

www.otec.de

Společnost OTEC je středně velký výrobce strojů pro vlečné a proudové omílání a také výrobce diskových odstředivých strojů. Tato společnost byla založena v roce 1996 Helmutem Gegenheimerem a pevně se etablovala na trhu vytvářením inovativních koncepcí strojů a četných patentovaných postupů.

Zpočátku působila ve šperkařství a následně ve stále větší míře v oblasti výroby nástrojů a ve farmaceutickém a automobilovém odvětví a také v oblasti zdravotnických zařízení a CNC obrábění. Klíčem k úspěchu bylo vždy vyvíjení nových, lepších řešení, která se ukázala být lepší než dřívější postupy pro povrchové úpravy. Dnes je společnost OTEC na mnoha trzích v čele technického rozvoje a provozuje celosvětovou síť poboček.

Mohlo by se Vám líbit

Síla evoluce: ICONICS se mění na Mitsubishi Electric Iconics Digital Solutions

- Digitalizace

-

19. dubna 2025

Společnost ICONICS oznamuje oficiální změnu názvu na Mitsubishi Electric Iconics Digital Solutions (MEIDS), což představuje významný krok v jejím vývoji. Společnost MEIDS, s podporou společnosti […]

Milan Rajtár je novým šéfem největšího českého výrobního závodu Innomotics v Mohelnici

- Práce

-

17. dubna 2025

Společnost Innomotics vyvíjí a vyrábí ucelené portfolio nízkonapěťových a vysokonapěťových motorů, generátorů, převodových motorů, měničů pro střední napětí a vřeten. V České republice má téměř 4000 […]

Společnost Sandvik Coromant představila břitové destičky CoroCut® 2 s geometrií -RF pro vysoce přesné a bezpečné tvarové obrábění

- Obrábění

-

17. dubna 2025

Kromě toho do své nabídky zařadila také nástrojovou třídu GC1205 umožňující dosažení vynikajících výsledků při upichování a zapichování v žárovzdorných slitinách (HRSA) ve vystárnutém stavu […]