01. října 2018 16:06

IceMaster – technologie čištění plastových dílů před lakováním suchým sněhem

» Lakujete interiérové nebo exteriérové plastové díly pro automobilový průmysl?

» Je stávající čištění negativně ovlivněno lidským faktorem?

» Používáte stále ruční čištění isopropanolem?

» Máte vysokou zmetkovitost?

» …a zkusili jste technologii automatického čištění suchým sněhem?

Pokud zatím ne, nevadí! Omlouvá vás, že vzhledem k historii všech dostupných stávajících metod čištění lze tuto aplikaci považovat za relativně novou. Věříme ovšem, že se v následujícím příspěvku dozvíte více. Čisticím médiem je v tomto případě suchý sníh vytvořený z kapalného oxidu uhličitého. Tato neabrazivní čisticí metoda je velmi rychlá, pro dané použití velmi účinná, ale především ekologicky nezávadná a použitelná přímo v provozu lakovny. Velkou výhodou je celková automatizace procesu bez vlivu lidského faktoru. Messer v Čechách i v zahraničí spolupracuje s německou společností Mycon, která nabízí komplexní služby od výroby ručních i automatických variant technologie IceMaster. Publikace popisuje zkušenosti z implementace této aplikace u jednoho z nejvýznamnějších výrobců technicky náročných dílů z plastů na českém trhu, společnosti Magna Exteriors (Bohemia) s.r.o. Liberec, www.magnabohemia.cz (dále jen Magna), která je dlouholetým partnerem mnoha firem, a to nejen z oblasti automobilového průmyslu [obr. 1].

Obr. 1 – Výrobní závod Magna Exteriors (Bohemia) Liberec

Podstata a přednosti technologie IceMaster:

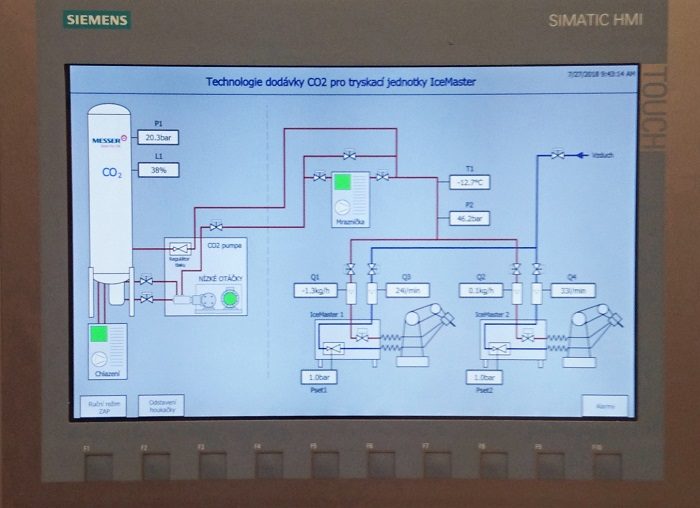

Čištění suchým sněhem je efektivní a ekonomický postup pro odstranění zbytků z výroby, uvolnění chemických látek a nečistot. Čištění sněhem je podobné procesu tryskání peletami suchého ledu, s tím rozdílem, že malé částice CO2-sněhu s teplotou -78,5 oC se získávají v průběhu čištění uvolněním tlaku kapalného CO2. K takto uvolněným částicím CO2 je proporcionálně přidáván stlačený vzduch, který akceleruje tyto drobné částice sněhu na výstupu ze speciální ploché trysky. Jejich čisticí účinek způsobují tři základní faktory: kinetická energie, efekt tepelného šoku a sublimační efekt. Automatizace provozu čištění suchým sněhem LCO2 vyžaduje trvalý přísun kapalného oxidu uhličitého o tlaku 40-60 bar, umístění čisticí hlavice s tryskou na robot [obr. 2], zvukově izolovaný čisticí box včetně odsávání a stlačený vzduch o tlaku 1-2 bary a průtoku 1,5-2,5 m3/min. Kapalný oxid uhličitý je skladován v tlakových lahvích, přepravních odpařovacích stanicích nebo kryogenních zásobnících [obr. 3].

Obr. 2 – Implementace IceMaster do lakovací linky

Obr. 3 – Kryogenní zásobník pro skladování kapalného oxidu uhličitého

O postřehy s uvedením této technologie do provozu a všeobecné posouzení kvality čištění jsme požádali programátora lakovacích linek p. Martina Burgra:

Proč jste se rozhodli pro technologii od firmy Messer?

Pro nové projekty Škoda, BMW a Audi jsme nutně potřebovali účinnější čištění. Díly jsou velmi členité a složité nejen na lakování, ale i čištění. Doposud použité technologie čištění byly nevyhovující. Powerwash (myčku) nelze použít, protože je prostorově náročná a nutností je i instalace sušicí pece. Velmi důležitým faktorem je i uchycení dílů na závěsech. Nemalá část výroby je na závěsech jen položena a docházelo by k jejich opadání. Proto jsme se začali zajímat o technologii čištění pomocí LCO2. Tuto technologii nám prezentovali tři firmy. Měli jsme možnost otestovat dvě aplikace u různých dodavatelů na našich dílech. Na základě tohoto testu jsme rozhodli o použití aplikace IceMaster od firmy Messer.

Jaký přínos tento způsob čištění má?

V první řadě je to automatizace procesu. Aplikace je umístěna na robotech Yaskawa v klimatizované kabině se stabilními parametry – teplota, vlhkost a průtok vzduchu. Proces čištění se tím stabilizoval. Robot s aplikační tryskou pracuje 24 hodin denně a 5 dní v týdnu se stejnými parametry a vždy jede po stejných drahách. Z velké části jsme eliminovali základní nestabilitu – vliv lidského faktoru. Dosáhli jsme snížení zmetkovitosti o 1-1,5 %. Technologii používáme nyní na ca 40 % výroby a stále se pracuje na programech robotů pro další díly. Operátoři se mohou více věnovat procesům, kde automatika selhává – navěšování, svěšování a kontrola dílů.

Jaký způsob čištění jste používali doposud?

V naší lakovně L2 probíhalo čištění dílů ručně ionizační pistolí, isopropanolem a 3M utěrkou. Stabilita záležela na čistotě a parametrech (teplota a vlhkost) v prostoru mytí. Lidský faktor byl nedílnou součástí kvality čištění. Dezénové i hladké díly je velmi problematické očistit od brusiva a mastnot vznikajících při předchozích procesech.

Obr. 4 – PLC – automatizace procesu v reálném čase

Jak vidíte budoucí spolupráci se společností Messer?

S firmou Messer již Magna spolupracuje několik let. Messer zajišťuje dodávky technických plynů (CO2 a dusík). Instalací IceMasteru jsme rozšířili spolupráci o další odvětví – čištění plastových dílů suchým sněhem. Nadále se snažíme vylepšit instalovanou aplikaci o různé doplňky a inovace, které vyplývají za provozu. Například otočná šroubení, sledování parametrů ukládání dat atd. Na základě půlročních testů tohoto zařízení se uvažuje o použití technologie čištění suchým sněhem i v nových projektech lakoven. Na závěr bych chtěl poděkovat všem kolegům za spolupráci a především p. Rusnákovi z firmy Messer za profesionální přístup při aplikaci technologie IceMaster v naší lakovně.

Ing. Jiří Svatoš

aplikační inženýr

Messer Technogas s.r.o.

Messer Technogas s. r. o.

Zelený pruh 99

140 02 Praha 4

tel.: +420 241 008 100

info.cz@messergroup.com

www.messergroup.com

Mohlo by se Vám líbit

Síla evoluce: ICONICS se mění na Mitsubishi Electric Iconics Digital Solutions

- Digitalizace

-

19. dubna 2025

Společnost ICONICS oznamuje oficiální změnu názvu na Mitsubishi Electric Iconics Digital Solutions (MEIDS), což představuje významný krok v jejím vývoji. Společnost MEIDS, s podporou společnosti […]

Milan Rajtár je novým šéfem největšího českého výrobního závodu Innomotics v Mohelnici

- Práce

-

17. dubna 2025

Společnost Innomotics vyvíjí a vyrábí ucelené portfolio nízkonapěťových a vysokonapěťových motorů, generátorů, převodových motorů, měničů pro střední napětí a vřeten. V České republice má téměř 4000 […]

Společnost Sandvik Coromant představila břitové destičky CoroCut® 2 s geometrií -RF pro vysoce přesné a bezpečné tvarové obrábění

- Obrábění

-

17. dubna 2025

Kromě toho do své nabídky zařadila také nástrojovou třídu GC1205 umožňující dosažení vynikajících výsledků při upichování a zapichování v žárovzdorných slitinách (HRSA) ve vystárnutém stavu […]