20. listopadu 2019 09:40

Minimální chlazení rozprašováním a volba nástrojové oceli

Rostoucí nároky na kvalitu povrchu odlitků a zároveň trvalé úsilí o zvyšování životnosti formy vedly k vývoji minimálního chlazení rozprašováním– technologie vyznačující se radikálním snížením množství rozprašované kapaliny a rozsahu mazání formy. Minimální rozprašovací chlazení již nepoužívá vodu jako nosiče mazacího nebo separačního prostředku, takže při chlazení forem pro tlakové lití nedochází k odpařování vody. Teplo z odlévané slitiny musí být kompletně rozptýleno vysoce účinnými chladicími kanály a bodovými chladicími prvky, které jsou mnohem blíže k dutině, než je tomu u forem chlazených běžným způsobem. Takto pozměněná technologie chlazení zvyšuje tepelné a mechanické napětí ve zbývající tloušťce stěny mezi chladicí plochou a povrchem dutiny. Tento článek představuje speciální nástrojové oceli pro práci za tepla s vylepšenými kombinacemi pevnosti a houževnatosti za vysokých teplot. Spolu s vysokou tepelnou vodivostí tyto zdokonalené kombinace vlastností kompenzují napětí v povrchové ploše forem pro tlakové lití a podporují technologii minimálního chlazení rozprašováním. Kvůli výraznému zmenšení tloušťky stěny mezi chladicí plochou a povrchem dutiny musí být přísně kontrolována koroze nástrojových ocelí, aby se zabránilo prosakování vody z vnitřní chladicí soustavy do dutiny. Protože žádná z vhodných nástrojových ocelí pro práci za tepla není korozivzdorná, je třeba věnovat zvláštní pozornost kvalitě chladicí vody. Proto se naléhavě doporučuje důsledné řízení kvality chladicí vody.

Úvod

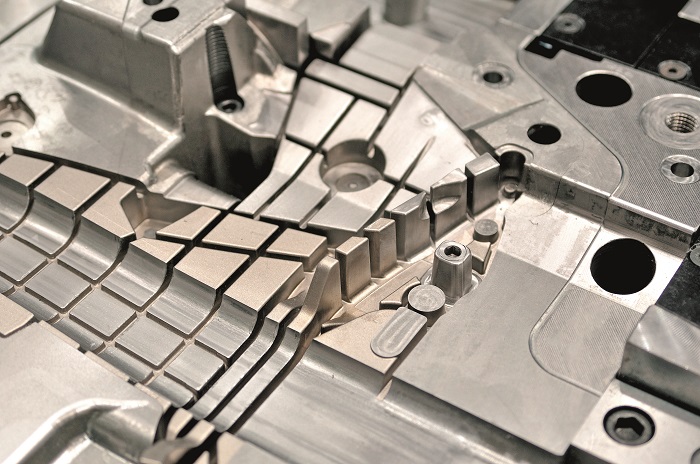

Tlakové lití je vysoce automatizovaný a efektivní proces výroby velkých sérií s vysokou přesností a opakovatelností. V automobilovém průmyslu tlakově odlité součásti stále více nahrazují díly původně vyrobené z oceli. Tento trend jde ruku v ruce s výrazným nárůstem požadavků na kvalitu povrchu těchto dílů. Povrch mnohých dílů musí splňovat požadavky na vzhled a funkčnost bez nežádoucích stop po trhlinách vznikajících uvnitř forem pro tlakové lití v důsledku zahřívání a chlazení.

Z důvodu rychlého a snadného odstranění ztuhlého odlitku z formy se na její povrch nastříká separační prostředek. Většina v současné době používaných separačních prostředků je na bázi vody – emulze oleje ve vodě. Voda rozprášená na horký povrch prázdné formy se odpaří a nastříkaný prostředek vytvoří na povrchu dutiny tenký povlak. Odpařování rozprášené vody podporuje proces chlazení formy. Mnoho výrobců odlitků používá toto odpařovací chlazení ke zkrácení výrobního cyklu. Chlazení rozprašováním je často používáno intenzivněji, než je nutné pro správné použití separačního prostředku. Trvale se opakující tepelné šoky na povrchu zapříčiňují vznik tepelných únavových trhlin (trhliny v důsledku zahřívání a chlazení) s jejich typickou mřížkovou strukturou. Nepříznivý vliv na vzhled odlitků a také na produktivitu forem je dobře známý.

Kvůli rostoucím požadavkům na kvalitu povrchu odlitků a produktivitu forem byly vyvinuty první bezvodé separační prostředky a technologie minimálního chlazení rozprašováním. Vysoce koncentrované separační prostředky výrazně změnily proces rozprašování. Množství kapaliny rozprášené na dutiny se náhle snížilo z přibližně 10 litrů na několik mililitrů pro jednu dávku.

Minimální rozprašování a tepelná kapacita formy

Röse [1] vypracoval podrobnou studii o rozprašování a jeho vlivu na tepelnou kapacitu forem. Porovnal běžné a minimální rozprašování s ohledem na vytvoření dostatečného povlaku separačního prostředku na formě a na její tepelnou kapacitu. Podle jeho zjištění stačí k dostatečnému pokrytí dutiny formy minimální rozprašování v trvání pouze 0,25 až 1,0 s. Ve srovnání s běžným rozprašováním je odvod tepla v důsledku rozprašování významně menší, což zapříčiní značné zvýšení teploty na povrchu dutiny.

V závislosti na průměru trysky a také na vzdálenosti mezi tryskou a povrchem formy je běžné chlazení schopno odvádět 2,3–6,0krát více tepla než minimální rozprašování. Je jasné, že teplota v kontaktní zóně mezi taveninou a formou při použití minimálního rozprašování vzroste. Röse doporučuje udržovat povrchovou teplotu formy pro minimální rozprašování vyšší než 250 °C. Proto by použití technologie minimálního rozprašování mělo být vzato v úvahu již při konstrukci formy a zejména při návrhu chladicí soustavy.

Minimální rozprašování, konstrukce formy a doporučené nástrojové oceli

Protože rozprašování již nepřispívá k chlazení, povrchová teplota formy výrazně stoupá. Chlazení musí být dokončeno pomocí vnitřního chlazení. Ve většině případů jednoduché chladicí kanály a okruhy, které jsou součástí běžných vnitřních chladicích soustav, nejsou dostačující, takže musí být instalováno mnoho vysoce účinných lokálních chladicích soustav. Aby byly tyto lokální chladicí soustavy vyhovující, musí se nacházet blízko povrchu dutiny. Proto mezi vrcholy lokálních chladicích soustav a povrchem dutiny je tloušťka stěny jen několik milimetrů. To spolu s velkým počtem vyvrtaných otvorů značně zeslabuje vložku. Kromě toho se tepelné napětí zvyšuje vlivem zmenšené tloušťky stěny. Vhodné nástrojové oceli musí odolávat těmto zvýšeným napětím, proto více než kdykoli předtím musí být volba nástrojové oceli založena na vlastnostech za vysokých teplot. Aby se zabránilo snížení tvrdosti forem v oblasti styku s taveninou během lití, musí být ocel také odolná proti popouštění.

Při výběru nástrojové oceli musí být zohledněny zvláštní vlastnosti:

- Zvýšená odolnost proti popouštění, aby se zabránilo snížení tvrdosti oceli v důsledku vyšších teplot.

- Dostatečná pevnost a houževnatost oceli pro výrobu forem za vysokých teplot.

- Vysoká tepelná vodivost zvyšující přenos tepla z dutiny do soustavy vnitřního chlazení.

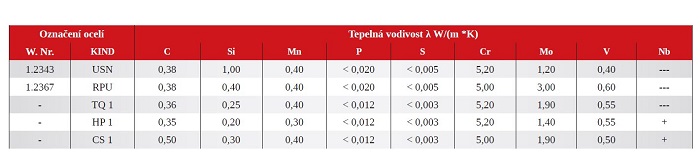

Zatímco se mnoho běžných forem pro tlakové lití stále vyrábí z dobře známých a mezinárodně standardizovaných [2] jakostí nástrojových ocelí pro práci za tepla X37CrMoV5-1 (W.Nr. 1.2343; AISI H 11) a X38CrMoV5-3 (W.Nr. 1.2367), společnost Kind & Co. doporučuje tři speciální jakosti oceli pro formy s minimálním chlazením rozprašováním: TQ 1, HP 1 a CS 1. Chemické složení těchto ocelí je uvedeno v tabulce 1.

Tab. 1: Chemické složení nástrojových ocelí pro práci za tepla

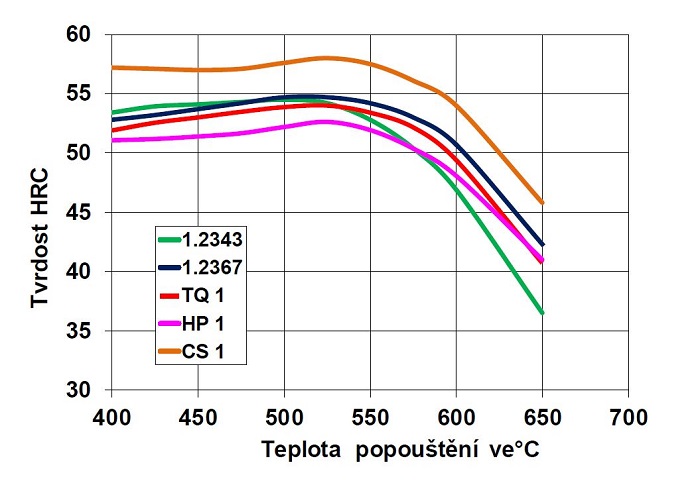

Obrázek 1 názorně dokazuje, že v technicky relevantním teplotním rozmezí popouštění nad 575 °C oceli TQ 1 a HP 1 převyšují běžnou jakost 1.2343 v parametru odolnosti proti popouštění a vyznačují se téměř stejně vysokou odolností jako jakost 1.2367. Nově vyvinutá jakost oceli CS 1 s vyšším obsahem legovacích prvků nejen vykazuje zřetelně vyšší maximum sekundární tvrdosti, ale jedná se také o ocel se zdaleka nejlepší odolností proti popouštění z posuzovaných ocelí.

Obr. 1: Chování posuzovaných ocelí při popouštění

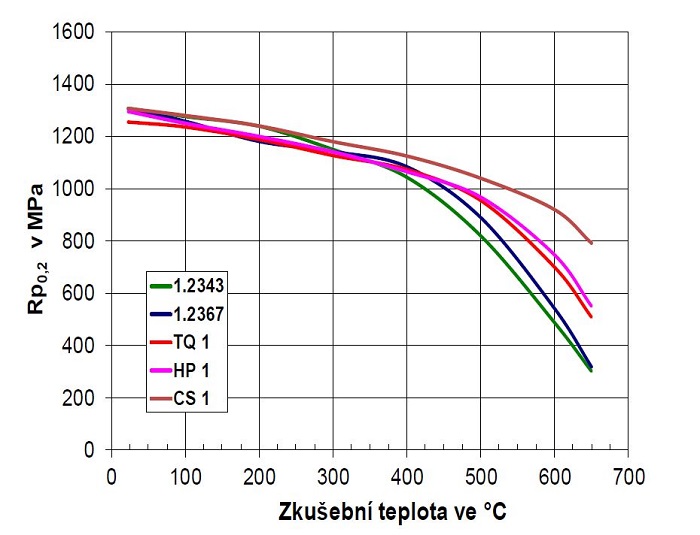

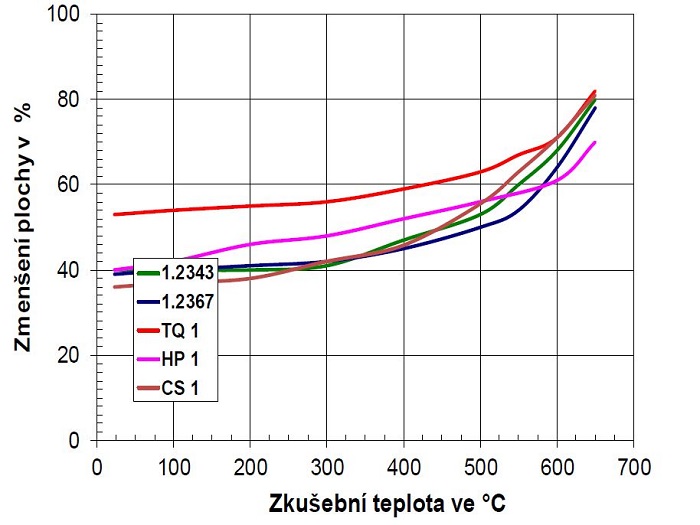

Hodnoty pevnosti a houževnatosti těchto ocelí za vysokých teplot, naměřené při zkouškách v tahu, znázorňuje obrázek 2.

Obr. 2: Pevnost a houževnatost nástrojových ocelí pro práci za tepla a vysokých teplot

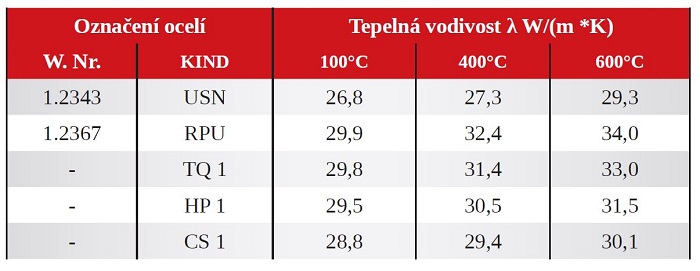

Je zřejmé, že nad zkušební teplotou 350 °C převyšují jakosti HP 1 a TQ 1 běžné jakosti 1.2343 a 1.2367, pokud se jedná o pevnost za vysokých teplot. Pro jakost CS 1 byly naměřeny ještě vyšší hodnoty. Oceli TQ 1 a HP 1 se rovněž vyznačují nejlepšími hodnotami houževnatosti. Ocel CS 1 se vyznačuje velmi vysokou pevností za vysokých teplot. Přesto jsou její hodnoty houževnatosti, vyjádřené zmenšením plochy, vysoké téměř jako u oceli TQ 1. Z toho plyne, že oceli TQ 1, HP 1 a CS 1 nabízejí jedinečnou kombinaci pevnosti a houževnatosti za vysokých teplot. Proto jsou tyto jakosti velmi vhodné pro velká tepelná a mechanická zatížení, která mohou vzniknout při použití technologie minimálního rozprašování. Tepelná vodivost reguluje odvod tepla z povrchu dutiny do vnitřní chladicí soustavy. Vysoká tepelná vodivost má příznivý vliv na tuhnutí odlitku a také na snížení teplotních špiček. Hodnoty tepelné vodivosti uvedených ocelí obsahuje tabulka 2.

Tab. 2: Tepelná vodivost nástrojových ocelí pro práci za tepla (kalených + popouštěných na 45 HRC)

Teploty vyšší než 350 °C lze očekávat, minimálně přechodně, v oblasti styku taveniny a formy. Na základě popsaných požadavků na minimální chlazení rozprašováním lze konstatovat, že speciální jakosti TQ 1, HP 1 a CS 1 poskytují velký potenciál pro prodloužení životnosti forem při použití minimálního rozprašování. Kombinace vysoké pevnosti a současně vysoké houževnatosti dovoluje mnohem lepší kompenzaci napětí v tenkých průřezech, než je tomu u běžných jakostí. Zvláště jakost CS 1 nabízí vynikající pevnost za vysokých teplot v kombinaci s dobrou houževnatostí a tepelnou vodivostí.

Jak bylo uvedeno výše, minimální rozprašování vyžaduje pro zachování dostatečného chlazení a tuhnutí menší tloušťku stěny mezi chladicí plochou a povrchem dutiny. Výše popsané mechanické vlastnosti odpovídají za to, že nedojde k popraskání zbývajících stěn v důsledku mechanického a tepelného zatížení.

U forem pro tlakové lití chlazených běžným způsobem se neuvažovalo s dalším problémem, kterým je koroze uvnitř chladicích kanálů. Žádná z ocelí pro výrobu forem pro tlakové lití není odolná proti korozi, proto výrobci odlitků používající tyto speciální formy musí pečlivě kontrolovat kvalitu chladicí vody. Ionty chloru hrají důležitou roli v případě koroze vlivem vlhkosti. Koncentrace 250 ppm Cl- – maximální přípustná koncentrace v pitné vodě v Německu – již může být kritická pro spuštění koroze. Zvýšení koncentrace Cl-, stejně jako zvýšení teploty vody, zesiluje korozní napadení [3]. Hladký povrch vyvrtaného otvoru pomáhá zpomalit korozi. Naléhavě se doporučuje používat uzavřené soustavy chladicí vody, protože „čerstvý“ kyslík podporuje korozi. Je třeba uvažovat s přidáním inhibitorů koroze, přičemž pravidelná úprava chladicí vody je povinností. Korozní důlky uvnitř chladicích kanálů, způsobené tepelným a mechanickým namáháním, mohou být výchozími místy pro dynamicky rostoucí únavové trhliny a v konečném důsledku pro nebezpečné úniky vody z chladicích kanálů. Speciální jakosti TQ 1, HP 1 a CS 1 nabízejí vysokou odolnost proti šíření trhlin, nicméně je třeba rovněž zabránit korodování těchto ocelí.

Závěr

Růst požadavků na kvalitu povrchu odlitků a úsilí o prodloužení životnosti nástrojů motivují k používání minimálního rozprašování v průmyslu tlakového lití. Ve srovnání s tradičně chlazenými formami vyžaduje minimální rozprašovací chlazení forem novou konstrukci chladicí soustavy. Chybějící odpařování vody na povrchu dutiny zvyšuje povrchovou teplotu formy a vyžaduje vybavení formy vysokým počtem velmi účinných chladicích míst a chladicích kanálů. Tyto prvky a odpovídající otvory a kanály zeslabují vložky formy, zejména pokud jsou blíže k povrchu dutiny.

Odolnost vůči tomuto zvýšenému namáhání vyžaduje použití propracovaných nástrojových ocelí s vyšší pevností a houževnatostí za vysokých teplot, než je tomu u běžných jakostí. Vysoká tepelná vodivost pomáhá snížit lokální teplotní špičky a zamezit vzniku dodatečného tepelného namáhání.

Tři speciální nástrojové oceli pro práci za tepla od společnosti Kind & Co., tj. TQ 1, HP 1 a CS 1, přinášejí lepší vlastnosti za vysokých teplot, které prodlužují životnost nástroje a zvyšují produktivitu při použití minimálního rozprašování.

Protože v případě minimálního rozprašování musí být všechny chladicí prvky blíž k pracovnímu povrchu dutiny, důsledně se požaduje kontrola chladicích kanálů kvůli korozi. Jemné korozní důlky mohou přerůst v únavové trhliny vedoucí z chladicí soustavy k pracovnímu povrchu a v konečném důsledku způsobit únik vody. Výrobci odlitků musí důkladně upravovat chladicí vodu a tím minimalizovat riziko vzniku koroze.

Prameny a literatura

[1] J. Röse, Forschungsberichte aus dem Institut für Werkstofftechnik – Metallische Werkstoffe, Kassel University, Kassel, Německo, sv. 17, 2013

[2] DIN EN ISO 4957: Tool Steels, Beuth Verlag, Berlín, Německo 2001

[3] R. Rahn, I. Schruff: Proc. Hot Sheet Metal Forming of High Performance Steel CHS², Toronto, Kanada, 2015, str. 659–668

Mohlo by se Vám líbit

25 německých veletrhů v roce 2025

- Strojírenství

-

21. dubna 2025

Letošní veletržní sezona už začala v březnu, ale i tak jsou před námi desítky zajímavých oborově zaměřených průmyslových veletrhů. Inzerce Níže uvádíme přehled veletrhů, název, […]

Síla evoluce: ICONICS se mění na Mitsubishi Electric Iconics Digital Solutions

- Digitalizace

-

19. dubna 2025

Společnost ICONICS oznamuje oficiální změnu názvu na Mitsubishi Electric Iconics Digital Solutions (MEIDS), což představuje významný krok v jejím vývoji. Společnost MEIDS, s podporou společnosti […]

Milan Rajtár je novým šéfem největšího českého výrobního závodu Innomotics v Mohelnici

- Práce

-

17. dubna 2025

Společnost Innomotics vyvíjí a vyrábí ucelené portfolio nízkonapěťových a vysokonapěťových motorů, generátorů, převodových motorů, měničů pro střední napětí a vřeten. V České republice má téměř 4000 […]