06. června 2017 00:22

Bezproblémové frézování

Pamatujete se ještě na jednu ze základních pouček obrábění? Obráběcí nástroj musí být co nejkratší, nejtužší a nejstabilnější – pak lze očekávat nejméně problémů při jeho aplikaci.

Fréza Highfeed 6 podává skvělý výkon u všech typů aplikací s vysokou rychlostí posuvu, včetně operací čelního frézování a ponorného frézování

Současná situace však klade na nástroje zcela jiné požadavky – dílce jsou čím dál tím složitější, a tak je třeba k jejich obrábění použít nástroje, které zdaleka nejsou ideální – štíhlé, s dlouhým vyložením a malou stabilitou. Jak takové situaci čelit v prostředí, kde jsou předpokladem vysoká bezpečnost operací a spolehlivost procesů? Vždyť se jedná o základní stavební kameny pro dosažení automatizované výroby dle filosofie Industry 4.0! Existují vůbec nástroje, které jsou schopné takto fungovat?

Aktuální situaci průmyslové výroby lze charakterizovat popisem „sériová výroba individualizovaných produktů“. Každý chce mít svůj „unikátní“ výrobek, co nejlépe přizpůsobený vlastním potřebám. Přitom za něj nezaplatit více než jiní lidé za své unikáty, dostat jej obratem a se zárukou plné kvality. Výroba musí těmto požadavkům vycházet vstříc, a tak se zvyšuje poptávka po co nejuniverzálnějších technologiích. Vztáhneme -li tyto skutečnosti na obráběcí nástroje, docházíme k tomu, že musí zvládat vysoce produktivní obrábění složitých součástí, jejichž tvary se často mění a jsou vyráběny z nejrůznějších materiálů. Velikost výrobních dávek lze často počítat na jednotkové kusy, někdy na desítky až stovky kusů, avšak statisícové až milionové série hromadné výroby jsou dnes minulostí.

Přesto jsou již nějakou dobu k dispozici frézy, které takovéto potřebné vlastnosti mají. Jedná se o nástroje pro frézování vysokým posuvem. Jejich velkou výhodou je schopnost velkých úběrů materiálu v krátkém čase, tedy vysoká produktivita. Tu lze navíc udržovat i při potřebě obrábět s dlouhým vyložením nástroje, neboť řezné síly směřují převážně do osy vřetena stroje a riziko vzniku vibrací je velmi nízké. Charakteristikou strategie frézování vysokým posuvem je malá axiální hloubka řezu, relativně velká radiální hloubka řezu a střední až vyšší řezné rychlosti. Zatížení břitů nástroje je ve srovnání s konvenčními strategiemi obrábění velmi nízké, takže je metoda velmi bezpečná a spolehlivost a opakovatelnost procesu jsou na vysoké úrovni.

Fréza R217/220.28 s oboustrannými kruhovými břitovými destičkami přináší úsporu a vysoký výkon

Nástroje pro frézování vysokým posuvem jsou výhodné také tím, že dosahují vysokých výkonů při několika různých metodách obrábění. Klasický způsob frézování vysokým posuvem se provádí metodou „Z -levelling“, tedy po tenkých vrstvách a za velmi vysokých hodnot posuvu. Možnost a zároveň potřeba vysokého posuvu je dána konstrukcí čelních břitů nástroje, které se vyznačují velmi malým úhlem nastavení hlavního ostří. Využívá se tedy efektu ztenčování třísky a jeho kompenzace prostřednictvím vysokého posuvu, který zajistí správnou tloušťku třísky pro optimální podmínky obrábění. Nástroje jsou zároveň velmi vhodné pro různé operace zafrézování do plného materiálu, ať již po šikmé dráze přímé, nebo po spirále či šroubovici. Jednotlivými metodami nebo jejich kombinacemi lze velmi účinně kopírovat složité tvary obrobků a relativně jednoduchými úpravami drah nástroje dosahovat potřebných tvarových modifikací.

Obrovskou výhodou a silou koncepce fréz pro obrábění vysokým posuvem je možnost jejich využití při strategii ponorného frézování. Zde je však na místě zmínit, že pro tuto metodu jsou vhodné pouze nástroje „klasické“ vysokoposuvové konstrukce, tedy ty, které mají hlavní ostří v čistém či přibližném tvaru části oblouku kružnice o velkém poloměru. Využívá se velkého bočního kroku, který volíme tak, aby byl v záběru s přesahem i vrchol profilu ostří v čelní části břitu, což velmi zvyšuje stabilitu nástroje při obrábění. Řezné síly i při této metodě směřují do osy nástroje a navíc je velmi výhodný i odklon vedlejšího ostří, které je tak pouze svou minimální částí v oblasti obvodového průměru nástroje v kontaktu s obráběným povrchem dílce. Tato metoda je zároveň jednoduchá na programování, takže ji lze s výhodou využít i v případech, kdy není k dispozici CAM systém pro složitější obráběcí postupy.

Univerzálnost využití obráběcího nástroje však s sebou nese i potřebu správného stanovení řezných parametrů pro každou aplikaci. Stejný nástroj použitý ve stejném materiálu různým způsobem znamená totiž vždy různé řezné podmínky pro dosažení efektivního a bezpečného obrábění. Při nasazení frézy pro vysoké posuvy metodou ponorného frézování jsou záběrové poměry zcela odlišné od metody „Z -levelling“ a geometrie obráběcí operace náhle neumožňuje použití vysokého posuvu. Je tedy třeba nastavit řezné podmínky vhodné pro aplikaci ponorným způsobem a nenechat se ovlivnit tím, že se jedná o „nástroj pro frézování vysokým posuvem“. Naopak, ke klasickému frézování vysokým posuvem lze využít i nástroje, které jsou primárně určené pro jiné aplikace, avšak jejich vlastnosti za určitých podmínek obrábění vysokým posuvem umožňují. Příkladem mohou být čelní válcové frézy s velkým rohovým rádiem nebo frézy osazené kruhovými břitovými destičkami. Pokud s takovými nástroji budeme obrábět po vrstvách s malou axiální hloubkou řezu, bude z konstrukční podstaty tvar ostří tvořený částí oblouku kružnice o „větším“ poloměru v záběru tak, že efektivní úhel nastavení ostří bude velmi malý a nastává situace, kdy je třeba použít vysokého posuvu, aby byla zachována správná tloušťka odřezávané třísky.

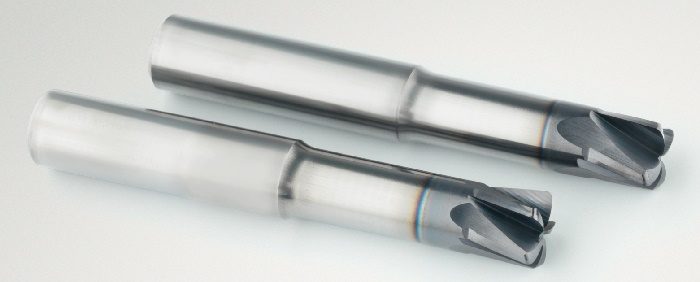

Z uvedených skutečností vyplývá, že pro strategii frézování vysokým posuvem jsou vhodné nástroje několika různých provedení tvaru ostří a také že nástroje s konstrukcí pro obrábění vysokým posuvem lze využít s výhodou i pro jiné typy obráběcích strategií. Společnost Seco Tools proto dodává široké spektrum nástrojů, které je možno pro takovéto obráběcí operace využít. Významnou složku tvoří monolitní karbidové frézy dvou provedení – JHF980 s „klasickou“ geometrií pro vysoké posuvy v několika délkových řadách pro univerzální použití v prakticky všech typech obráběných materiálů a JHF181 s torickou čelní geometrií (válcové provedení s větším rohovým rádiem) pro obrábění kalených ocelí (ISO -H) a superslitin (ISO -S). Výhodnou možností je také využití modulárních systémů Seco Minimaster či Minimaster Plus, které sestávají ze stopky a vyměnitelné karbidové hlavičky. Jak stopky, tak hlavičky jsou různého provedení, a tak lze pomocí různých kombinací sestavit nástroj prakticky „na míru“ konkrétní aplikace a využít jej pro obrábění výše uvedenými způsoby. Největší část sortimentu nástrojů pro obrábění vysokým posuvem tvoří provedení s vyměnitelnými břitovými destičkami. Zde je k dispozici několik typů fréz pro různé aplikace a s rozdílným konstrukčním provedením tvaru ostří. Nejuniverzálnější řadu v současnosti tvoří nástroje systému Highfeed 2 s jednostrannými břitovými destičkami (2 řezné hrany) v základě obdélníkového formátu se zakřiveným tvarem hlavního ostří. Ekonomičtější variantu představuje systém Highfeed 4 s oboustranným provedením destiček (4 řezné hrany) obdobného tvaru. Oblíbenou a výkonnou variantou je systém HF -SCET, který využívá jednostranné břitové destičky čtvercového formátu se 4 řeznými hranami a je určen převážně pro silnější obráběcí stroje a těžší hrubovací aplikace. Oboustranné řešení s více řeznými hranami na destičce prezentuje nejmodernější systém Highfeed 6 s trigonálním tvarem destiček (6 řezných hran) a pro nejtěžší aplikace rovinného hrubování pak provedení HF Double Octomill, které využívá oboustranné břitové destičky osmihranného formátu (16 řezných hran) určené pro aplikace klasického čelního obrábění v tělesech s lůžky modifikovanými tak, aby bylo dosaženo potřebného malého úhlu nastavení hlavního ostří. K doplnění sortimentu pak přispívají i frézy s kruhovými břitovými destičkami. Jednak v jednostranném, pozitivním provedení R217/220.29 s několika řadami průměrů destiček, nejnověji pak oboustranné, negativní destičky o průměru 12 mm na tělesech řady R217/220.28.

Monolitní karbidové frézy Jabro-HFM JHF980 pro obrábění vysokým posuvem jsou navržené pro extrémně produktivní čelní frézování, frézování drážek a ponorné frézování

Zde je na místě zmínit i velkou důležitost správného programování. V současné době je využití CAM systémů ve výrobních procesech na velmi rozdílných úrovních, avšak pro moderní výrobu typu Industry 4.0 je naprostou nezbytností. Předpokladem je totiž CAD modelování obrobků a přenos dat jednotlivých modelů dále do procesu přípravy a realizace výroby, tedy CAM prostředí, v němž dochází k vyhodnocení požadavků a stanovení technologie a strategie výrobního postupu, včetně nástrojů a dalšího potřebného vybavení. Aby bylo obrábění skutečně efektivní, je třeba plynule řídit dráhu nástroje a řezné parametry pro aktuální podmínky řezného procesu v každém okamžiku jeho průběhu. Tak složité programování samozřejmě nelze provádět manuálně, a je tedy na místě zodpovědně vybrat vhodný CAM systém, nejlépe vyhovující potřebám konkrétního výrobního provozu. Velmi dobrým příkladem opodstatnění CAM programování jsou aplikace kopírovacího frézování nástroji s kruhovými břitovými destičkami. Záleží totiž na tom, v jaké vzájemné poloze jsou v každém okamžiku břit nástroje a obráběný prvek dílce. Velikost záběru a efektivní obráběcí průměr se v závislosti na tvaru obrobku a dráze nástroje při kopírování může neustále měnit, a tak je třeba také upravovat řezné parametry. V určité části může nástroj obrábět čelně s malou axiální hloubkou řezu, tedy v situaci vyžadující použití vysokého posuvu pro zachování správné tloušťky třísky, a hned nato přecházet do kopírování bočního tvaru s využitím téměř celého oběžného průměru frézy a velkou částí oblouku ostří nástroje v záběru. V rámci krátkého časového úseku jediné obráběcí operace se mění dynamické obrábění v silové a je třeba předvídavě reagovat úpravou dráhy nástroje či parametrů obrábění tak, aby byl proces co nejplynulejší a vždy byla zachována vysoká bezpečnost.

A právě bezpečnost a předvídatelnost musí být vyžadovány i v otázce opotřebení nástrojů. Trvanlivost břitů nástroje a hlavně její opakovatelnost jsou také velmi významným faktorem pro automatizaci výrobních procesů. To platí beze zbytku i pro sortiment břitových destiček pro frézování vysokým posuvem a další zmiňované aplikace. Jedná se tedy vždy o správný výběr řezných geometrií a karbidových tříd, které budou nejlépe vyhovovat konkrétním aplikacím. Nejnovější „posilou“ je na tomto poli moderní třída Seco, určená primárně pro obrábění ocelí, s označením MP2050. Jedná se o řezný materiál s nově vyvinutým složením základního substrátu, který vykazuje vyšší houževnatost a další důležité vlastnosti za vysokých teplot, a kombinovaným PVD povlakem, jenž zajišťuje vysokou otěruvzdornost břitu a zároveň integritu ostří. Břitové destičky tak mají vyšší životnost při středních až vyšších řezných rychlostech a díky zvýšené houževnatosti lze pracovat s vyššími hodnotami posuvu, přinášejícími nárůst produktivity. Tento řezný materiál je určen pro obrábění středně- až vysokolegovaných ocelí, nástrojových ocelí a feritických, martenzitických a precipitačně vytvrditelných nerezových ocelí. Vykazuje zároveň velmi dobré výsledky i při obrábění středně- až vysokolegovaných austenitických a duplexních nerezových ocelí, jakož i materiálů skupiny ISO -S, tedy superslitin a titanu. Ve všech případech se tedy jedná o pokročilé obtížně obrobitelné materiály, které jsou pro své užitné vlastnosti ve stále větším měřítku používané v moderní konstrukci a výrobě. A právě v těchto obtížných aplikacích, znesnadňovaných navíc většinou vysokou komplexností obráběných dílců, spočívá síla nástrojů a strategie frézování vysokým posuvem.

Frézy Highfeed 2 pro frézování vysokým posuvem umožňují v porovnání s konvenčními metodami až třikrát vyšší rychlost obrábění

Závěrem lze říci, že nástroje a strategie frézování vysokým posuvem skutečně mohou posloužit jako most do prostředí Industry 4.0. Jejich správným využitím lze v širokém spektru potřeb moderní průmyslové výroby zajistit potřebnou variabilitu a bezpečnost obráběcích operací a zároveň dosáhnout vysoké produktivity a procesní spolehlivosti – bezproblémového obrábění, které je pro tento nadcházející trend naprostou nezbytností.

Jan Matějíček, Seco Tools CZ

![]() Seco Tools CZ, s. r. o.

Seco Tools CZ, s. r. o.

Olomoucká 178a

627 00 Brno

Tel.: +420 530 500 811

Fax: +420 530 500 810

seco.cz@secotools.com

www.secotools.com/cz

Mohlo by se Vám líbit

Nové frézy Seco zajistí nejnižší možné náklady na úběr materiálu u 2D aplikací

- Obrábění

-

13. dubna 2025

S novým systémem kotoučových fréz Seco 335.98 lze dosáhnout nejnižších nákladů na dílec při stranovém a čelním frézování, což z něj činí tu nejlepší volbu […]

GE Aerospace investuje v tomto roce 78 milionů eur do evropské výroby

- Strojírenství

-

10. dubna 2025

Investice podpoří kvalitu motorů a dodávky zákazníkům rozšířením kapacity, modernizací zařízení a rozšířením inovací v Evropě. Společnost GE Aerospace (NYSE:GE) dnes oznámila, že v roce […]

Nové frézy Seco zajistí nejnižší možné náklady na úběr materiálu u 2D aplikací

- Obrábění

-

08. dubna 2025

Nové monolitní frézy Seco Stabilizer™ využívají unikátní geometrii zubů, která zajišťuje minimální náklady na odebraný materiál ve 2D aplikacích, jako drážkování a kapsování či boční […]