06. června 2017 00:49

Diagnostika závad ve strojírenství

Každé strojní zařízení podléhá určitému opotřebení, které po určité době vyústí v mechanickou závadu. Důsledkem může být i přerušení výroby a návazné ekonomické ztráty. Moderní technická diagnostika strojů má vypracovanou metodiku, která napomáhá včasnému odhalení vznikající závady. Závada pak může být opravena v počátku svého zrodu dříve, než se plně rozvine a zapříčiní větší odstávku stroje. Předchází se tak větším ekonomickým ztrátám.

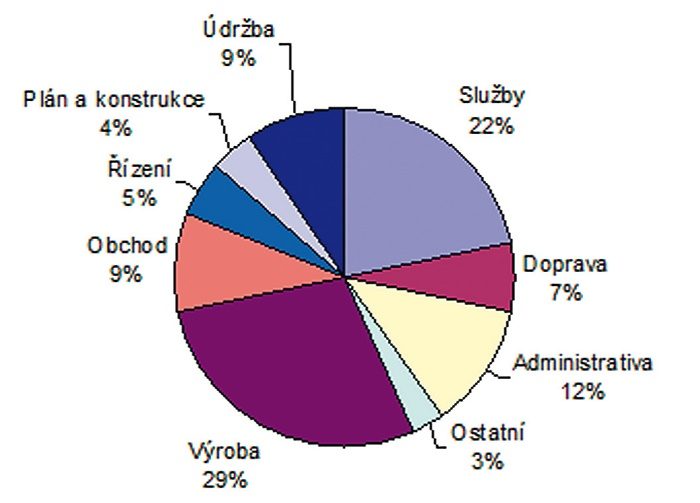

Podle dostupných statistik se na údržbu a opravy strojů vynakládají poměrně značné prostředky. Z grafu na obrázku 1 vidíme, že náklady na údržbu mohou dosáhnout téměř jedné třetiny nákladů na výrobu.

Obrázek 1: Rozvržení nákladů ve strojírenství

Je tedy na místě tyto náklady co možná nejvíce snížit. V technické diagnostice se k tomuto účelu používá metoda soustavného sledování technického stavu strojů.

Sledování technického stavu strojů vyžaduje samozřejmě také určité náklady, které by neměly převýšit úspory získané při použití této metody. Nejde o subjektivní sledování stavu stroje, ale o soustavné měření určitých diagnostických veličin. Proto je třeba vždy nejprve zvážit, jak často budeme měřit a jaké veličiny budeme sledovat. Důležitým hlediskem pro zavedení takovéto metody je důležitost daného stroje pro plynulý chod výroby. Alternativním hlediskem jsou rizika závad souvisejících s výrobou nebo činností podniku, případně s bezpečností obsluhy, nebo dokonce s bezpečností okolí výrobního podniku.

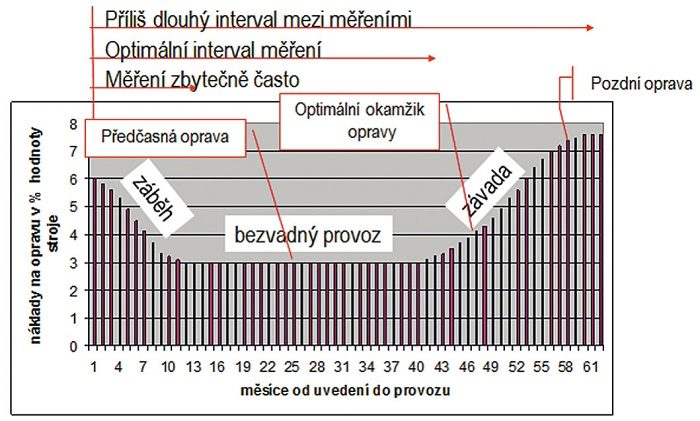

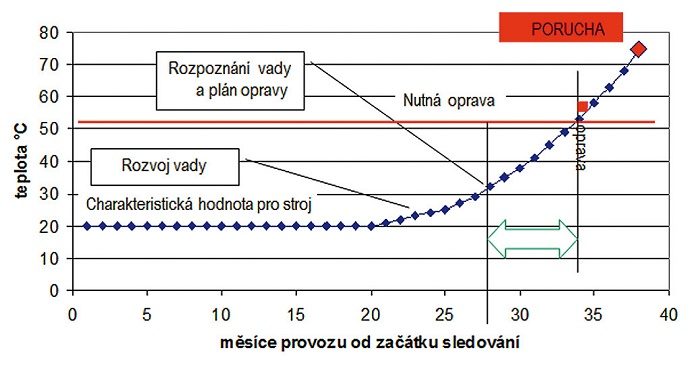

Princip vyhodnocení naměřených hodnot je patrný z obrázku 2. Ideální je sledovat stroj od jeho uvedení do provozu. Obvykle se v období záběhu odstraňují pouze drobné závady a náklady na údržbu klesají, až se ustálí na jisté hodnotě, která je individuální pro každý stroj a druh výroby. Po určité době se četnost oprav začne zvyšovat a náklady začnou stoupat. To je obvykle známkou vzniku závažnější závady. V tomto období je nutné správně rozhodnout o okamžiku opravy a včas připravit optimální podmínky pro její uskutečnění. Na příkladu sledování teploty jisté důležité součásti stroje vysvětluje další postup obrázek 3. Vznik a rozvoj závady se projeví nárůstem teploty. Může jít o náhodný vzrůst teploty, avšak měříme -li pravidelně a dostatečně často, zjistíme z trendu naměřených hodnot, že teplota nebo jiná diagnostická veličina narůstá trvale. Důležitost vyhodnocení trendu křivky v grafu je v tom, že je možné velmi spolehlivě odhadnout, kdy teplota dostoupí nějakého zvoleného limitu, který už je pro danou součást nebezpečný. Opravu naplánujeme tak, aby byl čas na její přípravu a aby se uskutečnila v době před dosažením daného limitu. Tím se předejde závažnější poruše stroje.

Obrázek 2: Princip vyhodnocení technického stavu stroje

Obrázek 3: Rozpoznání vady a plán opravy

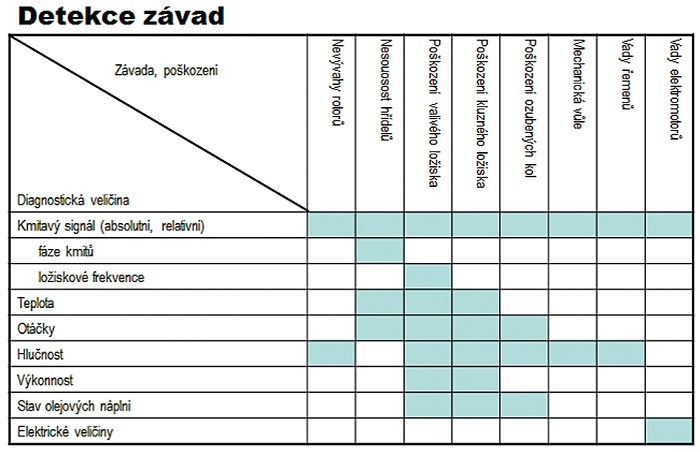

Kromě zmíněné teploty používá technická diagnostika několik dalších veličin. Jsou to kmitání a fáze kmitů, otáčky rotorů, otáčková frekvence, zubová frekvence, hlučnost, výkonnost stroje, stav olejové náplně, elektrické veličiny a již zmíněná teplota, která patří, spolu s kmitáním, k nejčastěji používaným diagnostickým parametrům. Jmenované veličiny nemají stejnou vypovídací schopnost detekovat závady. V diagnostice se traduje tabulka na obrázku 4. Například měřením kmitů stroje lze odhalit všechny největší vypsané závady. Měřením fáze kmitů nebo ložiskové frekvence zjistíme pouze jeden druh závady.

Měření kmitání a jeho dalších parametrů je tedy nejčastěji používanou metodou detekce nějaké závady. Souvisí s tím měření otáček rotorů a vyčíslení otáčkové frekvence. Počítá se i úroveň vibrací. K odlišení smyslu pohybu, např. kmitajících hřídelových ložisek, se používá měření fáze kmitů. Závady převodových systémů s ozubenými koly lze zjistit ze spekter kmitavých signálů, které převody vysílají. Charakteristickou veličinou je pak zubová frekvence. U strojů obsahujících rotující součásti je nutné měřit kromě vůlí v uložení také házení rotorů za chodu. Závady valivých i kluzných ložisek se vyskytují poměrně často.

Obrázek 4: Schopnost diagnostických veličin detekovat závadu

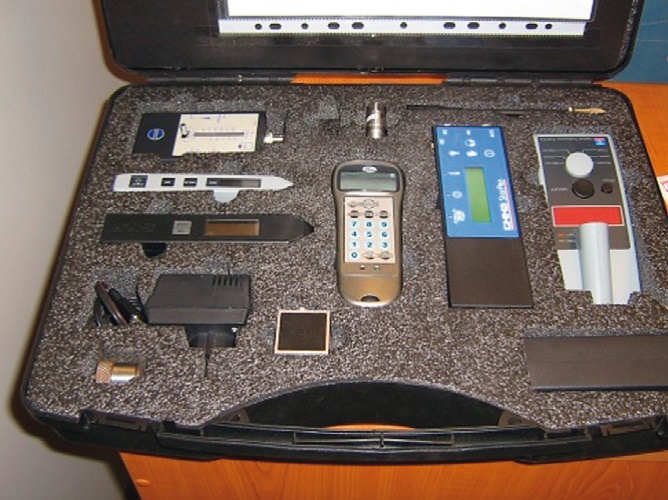

Kromě teploty se měří tzv. ložiskové frekvence, což je obtížné diagnostické měření vyžadující zvláštní techniku i značné zkušenosti. Příklad jednoduchých diagnostických přístrojů k rychlému měření otáček a frekvence vibrací je na obrázku 5.

Obrázek 5: Jednoduché přístroje k měření otáček kmitání

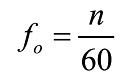

Technik se při hledání závady i při periodickém sledování stavu stroje orientuje podle otáčkové frekvence fo, což jsou otáčky za jednu vteřinu. Otáčky, označené písmenem n, se tradičně udávají za jednu minutu.

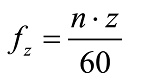

[1/sec neboli Hz] Již zmíněná zubová frekvence fz se vypočte dle vzorce:

[1/sec neboli Hz] Již zmíněná zubová frekvence fz se vypočte dle vzorce:

[Hz], kde z je počet zubů ozubeného kola.

[Hz], kde z je počet zubů ozubeného kola.

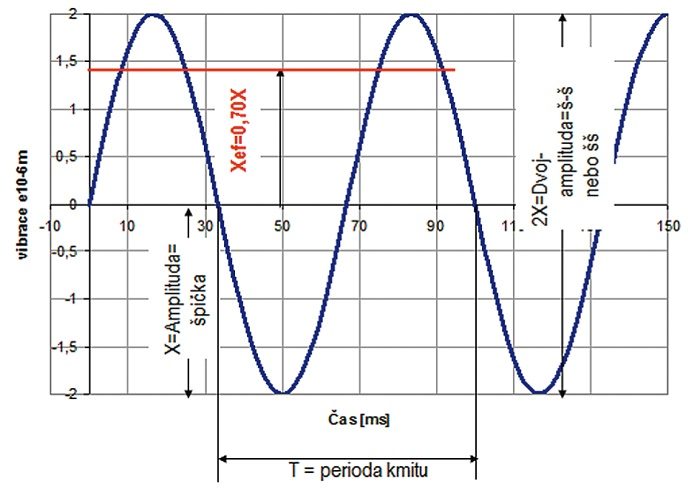

Každý rotor se při své činnosti projevuje určitým vibračním signálem. V nejednodušším tvaru jej vidíme na obrázku 6. Převrácená hodnota jeho periody se nazývá frekvence kmitání. Měří se také amplituda signálu.

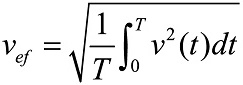

Pro vyjádření závažnosti poruchy je důležitou diagnostickou veličinou tzv. mohutnost vibrací, kterou počítáme dle vzorce:

Je to efektivní hodnota rychlosti vibrací označené ve vzorci jako v(t). Při měření v terénu se ovšem žádná z uvedených veličin ručně nepočítá. Přístroje ukazují tyto hodnoty přímo na displejích, takže orientace technika je snadná.

Je to efektivní hodnota rychlosti vibrací označené ve vzorci jako v(t). Při měření v terénu se ovšem žádná z uvedených veličin ručně nepočítá. Přístroje ukazují tyto hodnoty přímo na displejích, takže orientace technika je snadná.

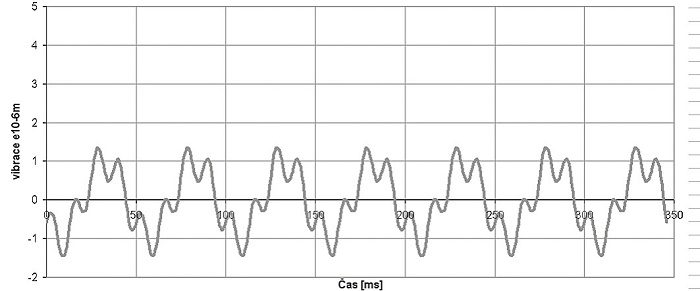

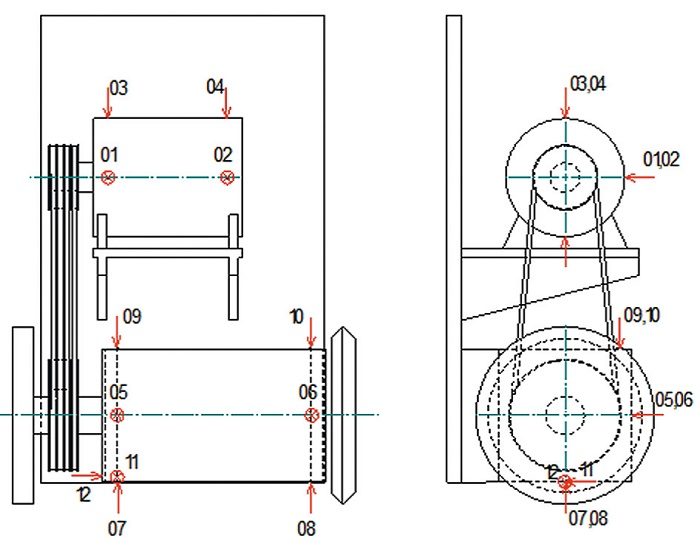

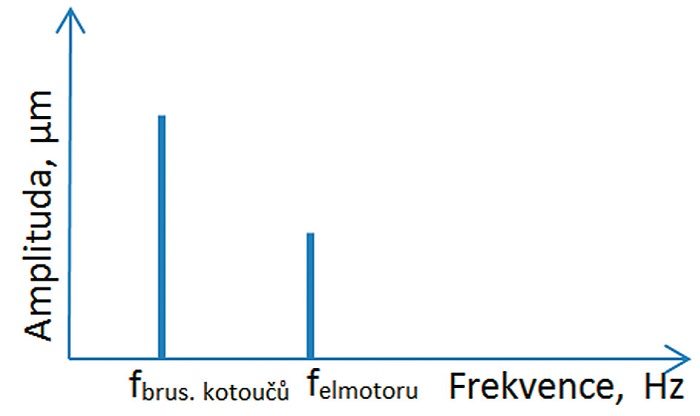

Další nezbytnou pomůckou je spektrum vibrací. Udává rozložení složek vibračního signálu. Signál na obrázku 6 se v praxi vyskytne jen zřídka. Stroje totiž emitují několik vibračních signálů, které se skládají, a výsledek může vypadat jako signál na obrázku 7. Používáme zde velmi jednoduchý příklad kvůli názornosti. Znázorněné vibrace zřejmě obsahují dvě složky odlišných frekvencí i amplitud. Takový signál naměříme např. na pohonu brusného kotouče schematicky znázorněného na obrázku 8.

Obrázek 6: Jednoduchý vibrační signál

Pohon má dva rotory, rotor elektromotoru a rotor brusných kotoučů o různých otáčkách. Každý z nich emituje vibrační signál o frekvenci odpovídající otáčkám. Ve spektru výsledného signálu se objeví dva sloupce o velikosti rovné amplitudám složek a na ose frekvence v poloze, odpovídající frekvencím složek. Vidíme je na obrázku 9. Spektrální čáry se k rotorům přiřadí podle otáček, resp. otáčkových frekvencí. Tím je dáno i posouzení případu.

Obrázek 7: Složený vibrační signál

Obrázek 8: Schéma pohonu dvoukotoučové brusky

Závěrem diagnostika je, že hlavní závada je na rotoru brusných kotoučů, neboť jeho signál má vyšší amplitudu.

Na tomto jednoduchém příkladu jsme se snažili ukázat, jak postupuje diagnostik při hledání závady. Skutečné případy jsou obvykle složitější jak co do kinematického schématu strojů, tak co do druhu závady. Technik ale má k dispozici několik uvedených diagnostických veličin a odpovídajících metod měření i vyhodnocení naměřených dat. Jistota posouzení stavu stroje na základě jednoho měření je často velmi problematická. Naproti tomu periodické sledování strojů a posudky na základě trendových grafů zaručují mnohem vyšší pravděpodobnost správného úsudku.

Obrázek 9: Spektrum vibračního signálu

doc. Ing. Pavel Bach, CSc.

www.rcmt.cvut.cz

Mohlo by se Vám líbit

Společnost DigiKey uzavírá partnerství se společností SparkFun s cílem vybavit novou generaci inženýrů robotickou soupravou XRP

- Automatizace + Robotizace

-

02. dubna 2025

Společnost Digikey, přední světový komerční distributor nabízející největší výběr technických komponent a produktů automatizace skladem k okamžité expedici, dnes oznámila, že navázala spolupráci se společností […]

Precizní kontrola lesku a barevného odstínu na malých plochách od firmy BYK-Gardner GmbH

- Plasty

-

01. dubna 2025

Malý. Menší. spectro2go XS Ruční spektrofotometr pro měření malých dílů spectro2go je dostupný ruční spektrofotometr pro měření barevného odstínu z malých ploch. BYK LED technologie […]

Na český a slovenský trh přichází tři nová pětiosá obráběcí centra řady KF-5A od Hyundai Wia

- Obrábění

-

31. března 2025

Jihokorejský výrobce představil novou řadu pětiosých obráběcích center, která umožní rychlé, variabilní, a především zcela přesné obrábění se zaručenou tuhostí a vysokou produktivitou. Produktová série […]