09. září 2019 08:00

Nástroje nové generace

Aditivní technologie (AM– Additive Manufacturing) se dnes stávají nezastupitelnou výrobní technologií snad téměř ve všech odvětví průmyslu, a proto jsou i jedním z nosných pilířů průmyslu 4.0. Od roku 2014, kdy v ČR 3D tisk kovů odstartoval „ve velkém“, byla o této problematice napsána celá řada publikací, díky nimž je tato technologie dnes považována za známou.

Inspirace přírodou – sofistikovaně uspořádané kořeny stromů dokáží udržet velmi vysoké kombinované zatížení působící na velkém rameni

Aditivní technologie jsou neodmyslitelně zastoupeny i ve výzkumném centru Regionálního technologického institutu (RTI) při Fakultě strojní na Západočeské univerzitě v Plzni. RTI se zaměřuje jak na tisk plastů a kompozitů, tak především na kovový tisk, kdy aktivity jsou cíleny do oblasti základního, ale i aplikačního výzkumu a smluvního výzkumu. Díky tomu, že je priorita na vědeckém základu, který je podpořen moderním vybavením na špičkové úrovni, je možné každou tiskovou úlohu řešit komplexně, tj. od materiálových analýz přes mechanické vlastnosti a tepelné zpracování až po hotový výrobek „ušitý na míru“. Za tímto uceleným řešením stojí tým odborníků, který se specializuje na jednotlivé dílčí oblasti.

Díky dlouhodobým zkušenostem v oblasti řezných nástrojů je snahou využít předností AM a inovovat současné standardní nástroje s cílem zvýšit jejich produktivitu. Jedním z takových produktů je frézovací hlava „Kraken“. Jedná se o univerzální frézovací hlavu velmi lehké konstrukce nové generace. Její unikátní design a konstrukčně‑technologické řešení umožnilo snížit hmotnost o více než 60 % oproti standardnímu provedení. Prutová konstrukce a její klíčové uzly zajišťují srovnatelnou tuhost a pevnost nástroje jakou mají konvenčně vyráběné nástroje. Využitím předností aditivní výroby byl inovován vnitřní systém chlazení. Procesní kapalinu je nyní možné přímo přivádět nejen na čelo, ale především i na hřbet nástroje. Modifikace výstupního otvoru

chlazení zvyšuje intenzitu chlazení obou ploch nástroje. Díky tomu lze zvýšit produktivitu obrábění o 10 až 40 %. Současně vzrostla trvanlivost břitů o 10 až 200 % v závislosti na obráběném materiálu. Při výrobě bylo využito topologické optimalizace, která je typická pro aditivní výrobu. Pro zmíněnou frézovací hlavu o průměru 125 mm byla aplikována tzv. bionická metoda, jež využívá geometrie přírodních tvarů.

Tisk řezných nástrojů, resp. těles pro VBD, je dnes již ve velkých společnostech vyrábějící řezné nářadí běžně zavedenou praxí. Jako příklad lze uvést fy Komet (Ceratizit), která na tištěné těleso výstružníků pájí VBD s optimalizovaným chlazením. Tisku vrtacích těles s VBD a vnitřním systémem chlazení využívá firma Mapal a další. Na druhou stranu na první pohled u těchto nástrojů není hned zřejmé, že tělesa byla vytištěna, neboť u nich není plně využit potenciál této technologie. Asi největší inovaci provedla fy Sandvik, která využila topologické optimalizace u jejich nejčastěji nasazované frézovací hlavy, a díky tomu vznikl unikátní tvar v oblasti řezných nástrojů.

3D tisk těles nástrojů – zleva nástroje fy Komet, Mapal, Sandvik (zdroj: www stránky firem)

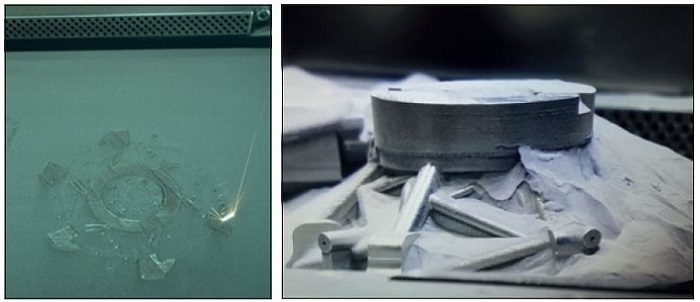

V našem případě jsme zašli ještě dále a jednoznačně jsme zvolili odlišnou konstrukci nástroje oproti ostatním. Myšlenka tohoto řešení vznikla v roce 2012 a v roce 2014 byly provedeny první experimenty. Stále je prováděna optimalizace tohoto nástroje pro specifické frézovací operace. Frézovací hlava je vyrobena technologií DMLS (Direct Metal Laser Sintering) – 3D tisku kovu z nástrojové oceli EOS MS1 = W‑Nr. 1.2709.

3D tisk frézovací hlavy nové generace

Nástroj je odlišný nejen svou novou konstrukcí, díky čemuž je finální hmotnost 1,01 kg, ale především systémem vnitřního chlazení, které je optimalizováno na čelo břitu, ale především na hřbet nástroje. Aby byl zajištěn rovnoměrný a dostatečný přívod procesní kapaliny, byl vytvořen dutý prstenec, který jednak propojuje pruty konstrukce, ale je z něj rozveden systém chlazení na hřbet. Přínosy takto řešeného systému chlazení jsou především ve zvýšené trvanlivosti nástroje v porovnání se standardním řešením. Pro ověření vlivu chlazení byl zvolen obráběný materiál Inconel 718 a austenitická ocel 17 241. Byl proveden experiment v pracovním prostředí za sucha, chlazení pouze čela, pouze hřbetu a jejich kombinace.

Záznam z vysokorychlostní kamery zachycující směřování procesní kapaliny

Řezné podmínky při obrábění Inconelu 718 byly zvoleny takto:

Vliv přívodu procesní kapaliny na trvanlivost nástroje (ST – Standardní nástroj; LT – Nový nástroj)

Výsledky ukazují, že chlazením hřbetu bylo dosaženo vyšší intenzity chlazení než chlazením čela a srovnatelné intenzity při kombinaci obou systémů chlazení.

Stejných výsledků bylo dosaženo u austenitické oceli v oblasti nižší řezné rychlosti, kde bylo pozorováno snížení intenzity tvorby nárůstku a nedocházelo k vyštipování břitu. Tvorba nárůstku se zvyšující řeznou rychlostí rostla, což vedlo ke snížení trvanlivosti vlivem vyštípnutí břitu.

Řezné podmínky při obrábění austenitické oceli byly zvoleny takto:

Proto aby takto představené konstrukční řešení zaručovalo požadavky kladené na řezné nástroje je nutné stále provádět výzkum v oblasti materiálových vlastností a mechanického testování tištěného materiálu. Z toho důvodu pracoviště zaměřuje na popis a vliv vstupního prášku a jeho distribuční rozložení v průběhu tisku, dále je pozornost věnována porovnání struktury tištěného a konvenčního materiálu, vč. modifikace struktury ovlivněné tepelným zpracováním. Rozsáhlé materiálové analýzy a testy mechanických vlastností ukázaly, že pro vysoce zatěžované tenkostěnné díly je vhodné používat výhradně nový prášek, čímž se značně eliminuje výskyt „nečistot“ ve struktuře. Pro objemnější díly lze spolehlivě používat prášek přesetý, tj. takový, který v předchozím procesu obklopoval vytištěnou součást a následně byl přeset na sítě s doporučenou velikostí oka. V tomto případě nežádoucí vměstky vzhledem ke své velikosti neovlivňují spolehlivost součásti výrazněji, než v konvenčně vyráběném materiálu. Na základě materiálových rozborů ve spojení s výsledky ze statických, dynamických a cyklických zkoušek byla v Laboratoři experimentálního obrábění vytvořena rozsáhlá interní znalostní databáze o materiálu W.Nr. 1.2709 a jeho mechanických vlastnostech podpořených definovaným tepelným zpracováním. A právě tyto poznatky jsou používány při tvorbě atypických dílů, které se mnohdy pohybují na hranici tisknutelnosti, ale i na hranici pevnosti. Díky tomu je možné tímto komplexním řešením problematiky deklarovat celkově tyto přínosy nového nástroje:

- universální použití;

- možnost použití na moderních NC strojích, ale i na běžných strojích s malými tlaky vnitřního chlazení;

- radikální snížení hmotnosti o více než 60 % oproti ostatním nástrojům;

- díky nízké hmotnosti bude možné použít větších průměrů nástrojů = vyšší produktivita;

- optimalizované chlazení čela nástroje a možnost chlazení hřbetu;

- možnost dále optimalizovat vnitřní systém chlazení (zvýšení rychlosti kapaliny, rozprašování atd.);

- zvýšení trvanlivosti nástroje;

- zvýšení produktivity obrábění;

- snížení energetické náročnosti procesu obrábění;

- zlepšení integrity povrchu obrobku (drsnost, pnutí, přesnost);

- zvýšení bezpečnosti a provozuschopnosti vřetene stroje;

- významné zkrácení výrobních časů řezného nástroje;

- snížení celkových nákladů na obrábění;

- jednoduchá možnost repasování nástroje.

Miroslav Zetek, Ivana Zetková, Tomáš Bakša a kol.

Výzkumné centrum Regionálního technologického institutu (RTI)

při Fakultě strojní na Západočeské univerzitě v Plzni

Mohlo by se Vám líbit

Škoda Auto v roce 2025 opět zvýšila výrobu a překročila hranici milionu vyrobených vozů Škoda

- Automotive

-

28. února 2026

Rekord za posledních šest let: Bylo vyrobeno 1 065 000 vozů Škoda po celém světě, což představuje nárůst 15 % ve srovnání s rokem 2024 […]

52. konference s mezinárodní účastí PROJEKTOVÁNÍ A PROVOZ POVRCHOVÝCH ÚPRAV

- Strojírenství

-

27. února 2026

52 let tradice – záruka spolehlivosti a kvality Konference se koná ve spolupráci s Asociací korozních inženýrů, Českou společností povrchových úprav, Asociací českých a slovenských […]

Toyota v Kolíně podpoří vzdělávání a pracovní integraci cizinců díky Dr. Van Zyl grantu

- Práce

-

26. února 2026

Projekt získal 29 000 EUR z Dr. Van Zyl grantu, díky čemuž může Centrum pro integraci cizinců rozšířit svou dlouhodobou podporu v kolínském regionu. Zaměří se především na mladé […]