10. dubna 2018 00:25

SECO – Váš expert pro FRÉZOVÁNÍ

Značka SECO je známa ve světě obrábění již 80 let. Její snahou vždy bylo, a dodnes trvá, vyvíjet a dodávat na trh pokroková řešení nástrojových technologií na vysoké technické úrovni. Hlavním oborem činnosti, který se v minulosti vyprofiloval a do nějž se stále vkládá velký podíl výzkumu a vývoje, je technologie frézování s konceptem vyměnitelných břitových destiček. V současnosti představuje tato oblast více než 50 % z celkového obratu firmy.

Již v minulosti zaznamenala značka Seco na tomto poli nejeden úspěch a v mnoha případech získala prvenství v uvádění průlomových řešení na trh s obráběcími nástroji. Můžeme například zmínit první specializovanou karbidovou třídu pro frézování s označením S25M v roce 1968, první čelní frézu typu R220.13 s pozitivní geometrií v roce 1981 a pozitivní rohové frézy či nástroje s osmihrannými břitovými destičkami představené v dalším průběhu let osmdesátých. Následujících 20 let přineslo další průkopnická řešení, jejichž vysokou životaschopnost nejlépe dokladuje fakt, že některá z nich, podpořená řadou různých inovací, představují i dnes velkou část objemu výroby a prodeje frézovacích nástrojů Seco. Na počátku 21. století se podařilo poprvé průmyslově využít technologii povlakování břitových destiček řízenou na atomární úrovni, která pod názvem Duratomic nastavila novou laťku pro průmyslový standard obráběcích nástrojů. Ve stejném období nastupuje také v oblasti frézování nový trend – využití oboustranných břitových destiček s větším počtem řezných hran, který sleduje i ekonomické hledisko návratnosti investic do obráběcích nástrojů.

Frézovací nástroje Seco s vyměnitelnými břitovými destičkami jsou k dispozici prakticky ve všech typech konstrukčního provedení – čelní, rohové (včetně nástrojů se zuby ve šroubovici), kopírovací, kotoučové, ponorné, pro vysoké posuvy a další varianty. Většina z nich zahrnuje nástrojová tělesa pro jednostranné a oboustranné břitové destičky, a to i více typů či provedení, takže lze v rámci každé kategorie zvolit to nejvhodnější řešení pro konkrétní aplikaci. Snahu o co nejlepší využití vývoje a zkušeností Seco demonstruje i skutečnost, že některé nástroje lze například osadit dvěma rozdílnými typy břitových destiček (a upravit tak vlastnosti nástroje pro více specifických operací), nebo využít osvědčený koncept břitové destičky pro nástroj určený ke zcela jinému typu operace. V tomto článku se zaměříme zejména na představení sortimentu Seco pro rohové frézování a možnosti jeho využití v co nejširší aplikační oblasti.

ŘADA TURBO – Univerzální a flexibilní nástroj pro většinu frézovacích aplikací

Nejuniverzálnějším systémem pro rohové frézování je bezesporu program Turbo. Tento koncept využívající jednostranné břitové destičky kosodélníkového formátu se dvěma řeznými hranami a bočním ostřím zakřiveným do šroubovice byl poprvé představen v roce 1996. Stále však zůstává nosným produktem pro rohové frézování a je zářným příkladem procesu inovací v průběhu let používání. Původně bylo na trh uvedeno provedení s břitovými destičkami velikosti 09. Zkušenosti s těmito nástroji vedly k rozšíření programu oběma směry – na menší formát 06 a větší o velikosti 12. U těchto provedení již byly do konstrukce zakomponovány některé prvky, které vylepšovaly vlastnosti původního řešení. Posléze přibyla i největší velikost 18 a zhruba po 10 letech úspěšného prodeje byl originální typ MicroTurbo (09) zcela nahrazen novým provedením Turbo 10, který zahrnuje veškerá vylepšení vyvinutá na základě dlouholetých zkušeností s celým programem. Volba jiné velikosti břitové destičky byla zcela logická – úpravy postihly jak těleso, tak i břitové destičky a nemělo smysl ponechávat možnost založení nových destiček do původních těles, a tím pádem narušení komplexu změn směřujících ke zvýšení výkonnosti a spolehlivosti nástrojů. Program Turbo tedy v současnosti zahrnuje 4 velikosti břitových destiček formátu XO.06; 10; 12; 18 a nástrojová tělesa s označením R217.69-. ve stopkovém provedení (stopky válcové, Weldon nebo modulární systémy Seco Combimaster se spojovacím závitem či Seco-Capto) a R220.69-. v klasickém nástrčném provedení pro frézovací trny. Nejmenší nástroj s vyměnitelnými břitovými destičkami v sortimentu Seco představuje fréza Turbo 06 o průměru 10 mm v provedení se dvěma zuby. Různé zubové rozteče na stejném průměru tělesa dále rozšiřují univerzálnost tohoto programu nástrojů – lze tak přizpůsobit nástroj výkonovým možnostem stroje, změnou počtu zubů v současném záběru ovlivnit působení řezných sil a snížit riziko vzniku případných vibrací. Nástroji tohoto systému lze provádět prakticky všechny operace frézování, včetně zafrézování po šikmé dráze přímé nebo ve šroubovici, po spirále i ponorné aplikace a většinu ostatních. Samozřejmostí je široký sortiment provedení břitových destiček – co do řezného materiálu, geometrie a velikosti rohového rádiusu. Provedení se zuby ve šroubovici, tj. „vyskládání“ delšího efektivního bočního břitu nástroje pomocí standardních břitových destiček základních rozměrů, lze využít pro operace bočního frézování či konturování, včetně metod trochoidního či dynamického frézování s podporou moderních CAM systémů. Technická všestrannost programu Turbo je opravdu rozsáhlá a umožňuje uživatelům provádět široké spektrum frézovacích aplikací s velmi malým počtem potřebných nástrojů. Je však vždy potřeba uvážit i ekonomickou stránku věci a posoudit, zda vysoká univerzálnost není třeba i skrytým limitem pro nákladovost či další ekonomické ukazatele.

ŘADA SQUARE 6 – výkonné ekonomické řešení pro 2D frézování

Právě co nejekonomičtější využití řezného materiálu břitové destičky umístěním co největšího počtu řezných hran na jejím základním formátu představuje systém Square 6. Jeho břitové destičky mají trigonální tvar, odpovídající oblíbenému soustružnickému formátu WN., takže na jeho obvodu lze umístit z obou stran po 3 prvcích kompletní řezné geometrie a celkově tedy získat 6 funkčních břitů. Použití oboustranného konceptu s sebou nese po konstrukční stránce nezbytnou negativní geometrii lůžek v tělese nástroje, avšak díky výše zmíněnému provedení řezné geometrie samotné destičky je výsledná konfigurace nástroje pozitivní. Břitové destičky XNEX08. umožňují využít bočního ostří pro záběry s axiální hloubkou řezu až 7,5 mm. Kdo plánuje využití tohoto systému pro obrábění malých obrobků či prvků s malými přídavky na obrobení, může sáhnout po menším formátu o velikosti 04.

Výhodou Square 6 je velmi přesná hodnota úhlu nastavení ostří 90 ° a také větší tloušťka destičky, která tak bezpečněji snáší vysoká namáhání v průběhu obráběcího procesu. I zde je k dispozici několik řezných geometrií, rohových rádiusů a tříd řezného materiálu. Nástroje jsou vhodné pro všechny základní operace frézování a například při čelním obrábění s nimi lze dosáhnout vysoké kvality povrchu. Určitými limity tohoto konceptu je jednak velikost břitových destiček (sortiment pro velikost 08 tak začíná průměrem nástroje 40 mm – tělesa R217.96-. s válcovými či Weldon stopkami a provedení Combimaster či Seco-Capto, nástrčná provedení R220.96-. pak od průměru 50 mm), a dále fakt, že malý úhel hřbetu téměř znemožňuje operace šikmého zafrézování. Dají se použít i pro ponorné frézování, avšak geometrie břitů není pro tyto aplikace příliš výhodná.

ŘADA SQUARE T4 – spolehlivé tangenciální řešení pro náročné operace

Druhým z konceptů Seco pro rohové frézování využívajícím oboustranné provedení břitových destiček je systém Square T4. Na rozdíl od předešlých typů s klasicky uloženými destičkami montovanými z čela jsou u T4 břitové destičky uloženy v tělese tangenciálně a upevněny šroubem z boku. Mají celkem čtyři funkční břity – po dvou na obou menších stranách kvádru základního formátu. Opět jsou k dispozici ve dvou velikostech, LOEX08. a LOEX12., několika řezných geometriích a materiálech, s různými rohovými rádiusy. Jejich primárním určením je hrubovací boční frézování, při němž je nejlépe využito faktu působení řezných sil proti velkému objemu slinutého karbidu za čelní stranou destičky. Musíme však počítat s vyloučením operací šikmého čelního zafrézování, daným malým úhlem hřbetu, a také ponorného frézování, pro které nemají tyto nástroje vůbec vhodnou geometrii. Naopak, oproti Square 6 jsou k dispozici i provedení se zuby ve šroubovici, a to v obou velikostech destiček. Navíc je zde využito i progresivního úhlu nastavení čelní plochy destiček – v každé řadě osazení směrem od čela se tento úhel mírně zvětšuje a dodává tak nástroji hladší záběr. To je důležité jak pro životnost destiček, tak hlavně pro stabilitu operace a plynulejší namáhání vřetena stroje při hrubovacích operacích.

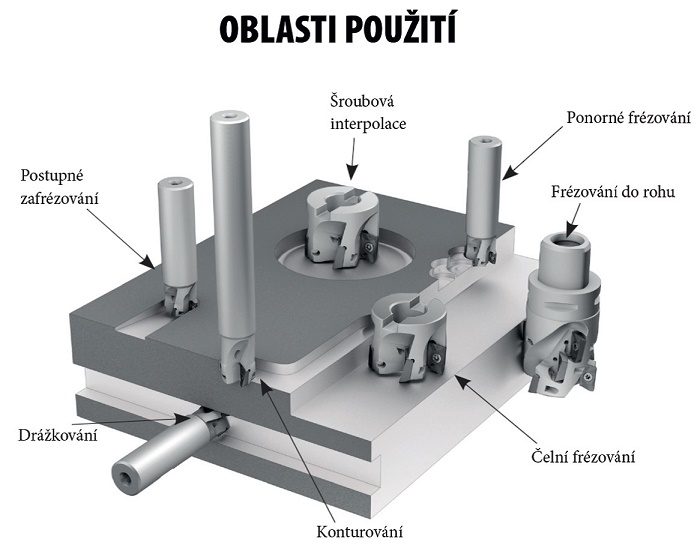

Aplikace rohových fréz

Jak již z názvu tohoto typu nástrojů vyplývá, jsou primárně určeny pro kombinované obrábění čelních ploch a přilehlých kolmých stěn, a to jak lineárních, tak také tvarových. Většina nástrojů je schopna frézovat drážky do plna (kromě většiny provedení se zuby ve šroubovici) konvenčním způsobem, tedy po lineární dráze, což je sice velmi přímý, účinný a jednoduchý přístup, který však vyžaduje dobrou stabilitu obrobku i upnutí, krátké vyložení nástroje a dostatečný výkon na vřetenu stroje. Z hlediska průběhu procesu obrábění a spolehlivosti a životnosti nástroje však příliš výhodný není – nevyhneme se tzv. „centrální poloze“ nástroje vůči obrobku, která vyvolává vyšší a proměnlivá zatížení břitů a také dochází ke kombinovanému nesouslednému a souslednému procesu obrábění, který též zvyšuje nestabilitu systému. Proto se i u destičkových nástrojů (a zde naopak s velkou výhodou u provedení se zuby ve šroubovici) využívá metod trochoidního či dynamického frézování s podporou CAM systémů. Přes poměrně vysokou všestrannost rohových fréz v nejrůznějších (přípustných) obráběcích operacích je dobré uvědomit si některé skutečnosti ovlivňující proces obrábění. Při rohovém obrábění působí řezná síla převážně v radiálním směru, takže vyvolává poměrně značný ohybový moment vůči vřetenu stroje, a existuje tedy daleko vyšší riziko vibrací nástroje, poškození upínače a opotřebení vřetena, než u jiných operací. Také je při současném obrábění čela a stěny v kontaktu s materiálem obrobku poměrně dlouhá část břitu, vystavená tak lokálním nepravidelnostem v zatížení, mikrovibracím, tření mezi břity a materiálem polotovaru atd. Klasické rohové frézování má tedy smysl provádět pouze tam, kde je nezbytné pro dodržení výsledného tvaru obrobku, a to zejména při polodokončovacích či dokončovacích operacích. Pro operace těžšího hrubování, byť jsou nástroje i pro takové použití konstruované, se vyplácí využít pro dosažení vysokého úběru materiálu jiné metody frézování. Vyhneme se tak vyššímu riziku havárie a poškození obrobku či nástroje, problémům se stabilitou soustavy, nevhodnému zatěžování vřetena stroje a v neposlední řadě můžeme uspořit energii a snížit náklady na nástroje dosažením delší trvanlivosti břitů.

Ponorné frézy z rohových konceptů

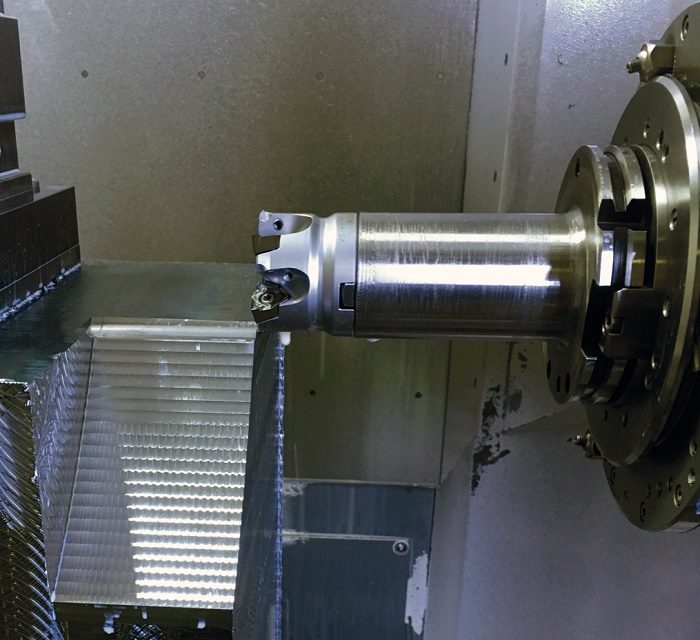

Zejména v případech obrábění s potřebou dlouhého vyložení nástroje či problémy se stabilitou soustavy se výborně osvědčuje metoda ponorného frézování (plunging). Řezné síly působí v axiálním směru, je značně potlačeno riziko vzniku vibrací a programování je poměrně jednoduché. Přestože většina rohových fréz ponornou metodu zvládá, není však pro takové nasazení tím nejvhodnějším řešením.

Při ponorném způsobu obrábění je totiž z pohledu geometrie obráběcí operace hlavním ostřím nástroje jeho čelní břit, a nikoli ten boční, jako je tomu u klasického rohového frézování. Boční břit žádný materiál neodebírá a dochází pouze k jeho tření s povrchem vznikajícího „zápichu“, a tedy ke zbytečnému opotřebovávání, odtlačování nástroje, zvyšování teploty a vzniku vibrací. K zamezení těmto problémům lze s výhodou využít osvědčené břitové destičky pro rohové frézy a osadit je na specifické těleso tak, aby ponornému způsobu finální geometrie nástroje vyhovovala co nejlépe. V sortimentu Seco taková řešení představují ponorné frézy osazované destičkami systému Turbo nebo Square 6. V případě destiček XO. systému Turbo jde o změnu jejich natočení vůči ose nástroje tak, aby čelní břity svíraly s osou úhel 90 ° a boční byly o konstrukční úhel základního tvaru odkloněny. Dochází tak ke srovnání řezné síly na čelním břitu do axiálního směru a boční břit se dostává mimo kontakt s materiálem obrobku. Obdobný způsob byl využit i u řady Square 6 PL pro ponorné frézování, avšak navíc byly pro pravořezná tělesa použity levořezné břitové destičky – tak, aby geometrie vyhovovala konfiguraci s hlavním ostřím na čelní straně (nikoli na boční), a nástroj byl tedy schopen většího úběru materiálu při zvětšeném radiálním kroku. Vynikající výsledky tohoto přístupu výstižně demonstruje následující příklad z praxe.

Při ponorném způsobu obrábění je totiž z pohledu geometrie obráběcí operace hlavním ostřím nástroje jeho čelní břit, a nikoli ten boční, jako je tomu u klasického rohového frézování. Boční břit žádný materiál neodebírá a dochází pouze k jeho tření s povrchem vznikajícího „zápichu“, a tedy ke zbytečnému opotřebovávání, odtlačování nástroje, zvyšování teploty a vzniku vibrací. K zamezení těmto problémům lze s výhodou využít osvědčené břitové destičky pro rohové frézy a osadit je na specifické těleso tak, aby ponornému způsobu finální geometrie nástroje vyhovovala co nejlépe. V sortimentu Seco taková řešení představují ponorné frézy osazované destičkami systému Turbo nebo Square 6. V případě destiček XO. systému Turbo jde o změnu jejich natočení vůči ose nástroje tak, aby čelní břity svíraly s osou úhel 90 ° a boční byly o konstrukční úhel základního tvaru odkloněny. Dochází tak ke srovnání řezné síly na čelním břitu do axiálního směru a boční břit se dostává mimo kontakt s materiálem obrobku. Obdobný způsob byl využit i u řady Square 6 PL pro ponorné frézování, avšak navíc byly pro pravořezná tělesa použity levořezné břitové destičky – tak, aby geometrie vyhovovala konfiguraci s hlavním ostřím na čelní straně (nikoli na boční), a nástroj byl tedy schopen většího úběru materiálu při zvětšeném radiálním kroku. Vynikající výsledky tohoto přístupu výstižně demonstruje následující příklad z praxe.

Cílem optimalizace hrubování na obrobku z oceli 12050 (1.0503) na stroji DMU80H bylo snížení nákladů na nástroj a operaci. I původní metodou bylo využití ponorného frézování, avšak s nástrojem průměru 50 mm, konstruovaným pro frézování vysokým posuvem, s 5 efektivními zuby s přímým ostřím a 5 funkčními břity na jednostranné destičce. Řezná rychlost byla 250 m/min a při optimalizaci se neměnila. Stejná zůstala i velikost radiálního kroku 6 mm (tedy záběrové poměry) a hloubka zápichu při obrábění 65 mm. Pro optimalizaci byla použita ponorná fréza Seco s levořeznými destičkami systému Square 6 (R220.79-0050-08-5 A), také o průměru 50 mm s 5 zuby a 6 funkčními břity na destičce. Zvýšením hodnoty posuvu z původních 0,16 mm/zub na 0,2 mm/zub a použitím ofukování nástroje stlačeným vzduchem oproti původnímu chlazení olejovou emulzí se podařilo u nástroje Seco dosáhnout trvanlivosti na 3 obrobené kusy (135 minut v řezu) oproti původnímu 1 kusu (45 minut v řezu) při zkrácení strojního času na dílec o 10 minut. Při roční produkci téměř 2,5 tisíce dílců představují úspory nákladů na obrábění a trvanlivost nástroje významný 1 milion korun.

Z uvedeného příkladu je více než zřejmé, že při přípravě a realizaci jakéhokoli obráběcího procesu je třeba zodpovědně vycházet z aktuální situace při sledování prioritního cíle a zvolit nástroje a metodu obrábění tak, aby vyhověla jak technicky, tak také ekonomicky. Sortiment rohových fréz Seco uvedený v tomto článku představuje pouze nejvýznamnější nástrojové programy a společně s mnoha a mnoha dalšími frézovacími nástroji s vyměnitelnými břitovými destičkami poukazuje na nejsilnější stránku značky Seco z kompletního sortimentu produktů a osmdesátiletých znalostí a zkušeností s jejich využitím.

Jan Matějíček, Seco Tools CZ

![]() Seco Tools CZ s. r. o.

Seco Tools CZ s. r. o.

Olomoucká 178a, 627 00 Brno

T: +420 530 500 811

F: +420 530 500 810

seco.cz@secotools.com

www.secotools.com/cz

Mohlo by se Vám líbit

25 německých veletrhů v roce 2025

- Strojírenství

-

21. dubna 2025

Letošní veletržní sezona už začala v březnu, ale i tak jsou před námi desítky zajímavých oborově zaměřených průmyslových veletrhů. Inzerce Níže uvádíme přehled veletrhů, název, […]

Síla evoluce: ICONICS se mění na Mitsubishi Electric Iconics Digital Solutions

- Digitalizace

-

19. dubna 2025

Společnost ICONICS oznamuje oficiální změnu názvu na Mitsubishi Electric Iconics Digital Solutions (MEIDS), což představuje významný krok v jejím vývoji. Společnost MEIDS, s podporou společnosti […]

Milan Rajtár je novým šéfem největšího českého výrobního závodu Innomotics v Mohelnici

- Práce

-

17. dubna 2025

Společnost Innomotics vyvíjí a vyrábí ucelené portfolio nízkonapěťových a vysokonapěťových motorů, generátorů, převodových motorů, měničů pro střední napětí a vřeten. V České republice má téměř 4000 […]