23. září 2016 00:39

Vyhodnocovanie rozmerových tolerancií plastových výliskov na výsledkoch CAE simulácie

Je takmer nemožné predstaviť si dnešný moderný svet bez plastových výliskov vyrábaných vstrekovaním. Plasty sa integrovali do každodenného života všetkých ľudí. Výhodné vlastnosti plastov ako napríklad vysoký pomer pevnosti k hmotnosti, nízka cena, odolnosť voči korózii a rýchlosť výroby vedú k ešte masovejšiemu využitiu. Jednou z hlavných výhod procesu vstrekovania plastov je schopnosť rýchlej opakovanej produkcie výliskov s vysokou geometrickou presnosťou. Na druhej strane je deformácia výlisku jeden z najzávažnejších problémov objavujúcich sa na finálnych výliskoch. Deformované výlisky môžu byť nefunkčné, neakceptovateľné z hľadiska vizuálneho alebo nezapadnú do zostavy.

Rozličné profily šmykového namáhania taveniny, chladenia a priebehu tlaku v objeme výlisku spôsobujú rozdiely v orientácii, hustote a tieto faktory ovplyvňujú výsledné zmrštenie materiálu. Preto v objeme výlisku dochádza k variáciám zmrštenia. Nerovnomerné zmrštenie vo výlisku má za následok vznik vnútorného pnutia, ktoré môže viesť k deformácii výlisku. Tuhosť výlisku a stupeň nerovnomernosti zmrštenia určujú veľkosť deformácie [1]. Ak je výlisok príliš pevný nato aby dovolil deformáciu, ostávajú v ňom akumulované reziduálne napätia, ktoré môžu viesť k jeho zlyhaniu v priebehu jeho životnosti. Ak by zmrštenie materiálu bolo v celom objeme rovnomerné výlisok by sa nedeformoval. Asymetrické zmrštenie a nerovnomerná kontrakcia v rôznych smeroch zapríčiňujú deformáciu. Ak by sme hľadali zložky zapríčiňujúce deformáciu výlisku je možné ich zatriediť:

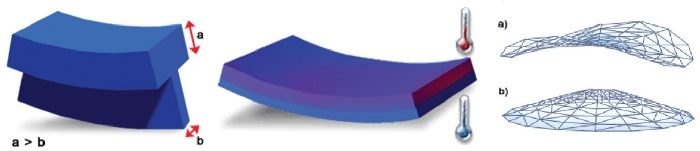

- Variácie zmrštenia materiálu v objeme výlisku (nerovnomerné zmrštenie) – obr. 1a

- Teplotné rozdiely vo forme (nerovnomerné ochladzovanie) – obr. 1b

- Variácie veľkosti zmrštenia spôsobené orientáciou materiálu (efekt orientácie) – obr. 1c

Obr. 1 – Typy zmrštenia materiálu objavujúce sa vo výlisku [5]

Návrh a konštrukcia výlisku ale aj vstrekovacej formy je do značnej miery komplexný a komplikovaný proces. Pri návrhu je potrebné zohľadniť náklady, produkčný čas, tvar výlisku, ergonómiu výlisku a jeho estetické vlastnosti [2]. Celý tento proces návrhu výlisku zahŕňa návrh konceptu v CAD prostredí, analýzu konceptu, simuláciu procesu, výrobu prototypu a testovanie. Využívanie CAE metód umožňuje prostredníctvom simulácie celý tento proces zrýchliť a optimalizovať. Ak sa pozrieme na nástroje simulácie vstrekovania plastov, ukazujú sa ako silný nastroj predikcie deformácie finálneho výlisku, a umožňujú užívateľovi presne identifikovať príčiny deformácie výlisku. Je už potom iba na ňom ako tieto informácie vyhodnotí a vykoná potrebné zmeny (konštrukcie výlisku, konštrukcie formy, technologických parametrov) vedúce k tomu, aby veľkosť deformácie výlisku nepredstavovala jeho neakceptovateľnosť z hľadiska stanovených výrobných tolerancií [4]. Aby to bolo možné dosiahnuť je potrebné už v prvotných fázach návrhu výlisku dodržiavať pravidlá a zásady konštrukcie, využívať nástroje CAE analýzy a už v rámci simulácie dosiahnuť široké procesné okno.

Tento príspevok sa zaoberá aplikáciou softvérového nástroja na analýzu výsledkov deformácie výlisku získanej simuláciou v programe Autodesk Simulation Moldflow InsightTM (ďalej ASMI). Akokoľvek má ASMI silné a prepracované nástroje pre výpočet, deformácia výlisku a možnosti určenia jej príčin z výsledkov analýzy, samotné vyhodnocovanie veľkosti deformácie výlisku z hľadiska stanovených výrobných tolerancií je značne problematické a nepodporované žiadnou špecializovanou sadou nástrojov pre vyhodnocovanie a generovanie reportov.

Vyhodnocovanie deformácie výlisku v prostredí ASMI

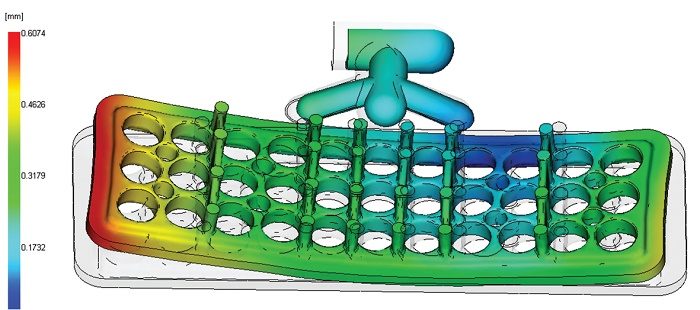

Možnosť simulácie deformácie výlisku v procese vstrekovania dnes ponúkajú všetky hlavné softvérové riešenia v oblasti simulácie vstrekovanie plastov (ASMI, Moldex 3D, CADmould). ASMI dokáže vykonať analýzu deformácia výlisku na všetkých troch typoch MKP sietí, ktoré využíva pri simulácii vstrekovania (midplane, DualDomain a 3D). Pre vyhodnotenie výsledkov simulácie deformovania výlisku v prostredí ASMI má užívateľ možnosť využiť vizuálne zobrazenie deformovaného výlisku s farebnou mapou hodnoty posunutí jednotlivých uzlov siete. Najčastejšie, alebo ako pred nadstavený spôsob zobrazenia deformácie výlisku sa využíva metóda „best fit“, kde deformovaný výlisok (deformovaná sieť) je napolohovaný vzhľadom na nedoformovanú geometriu (sieť) tak, aby celková odchýlka zodpovedajúcich si uzlov siete (pred a po deformácii) bola čo najmenšia (obr. 2). Tento prístup je z hľadiska prvotnej analýzy pre užívateľa veľmi komfortný a umožňuje mu pozorovať veľkosť a smer deformácie výlisku.

Obr. 2 – Zobrazenie výsledku deformácia výlisku pri vstrekovaní metódou „best fit“. 10× zväčšené

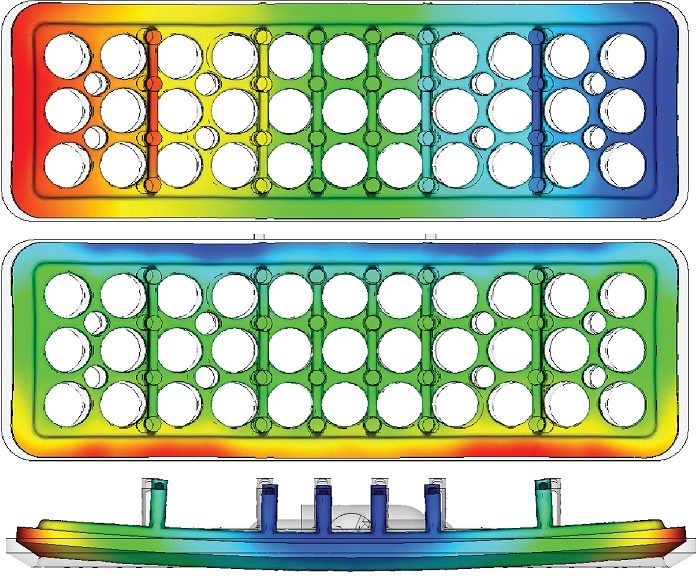

V prípade ďalšej a hlbšej analýzy, má užívateľ možnosť buď zapnúť zobrazenie vplyvu jednotlivých faktorov na deformáciu a tak identifikovať a kvantifikovať vplyv jednotlivých faktorov na deformáciu výlisku. Túto analýzu deformácie možno vykonať aj na zložkách posunutia uzlov siete v jednotlivých osiach súradného systému X, Y, Z (obr.3).

Obr. 3 – Zložky deformácia výlisku v jednotlivých smeroch X, Y, Z (zhora dole).

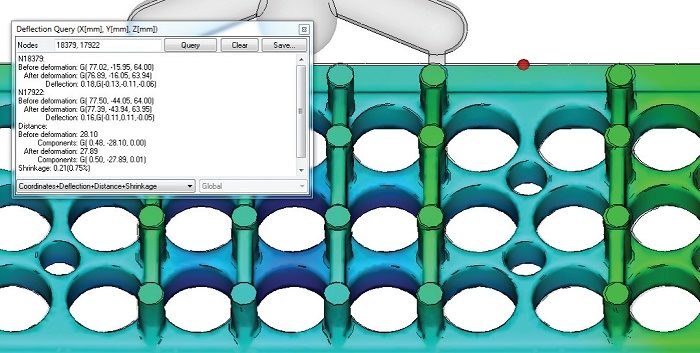

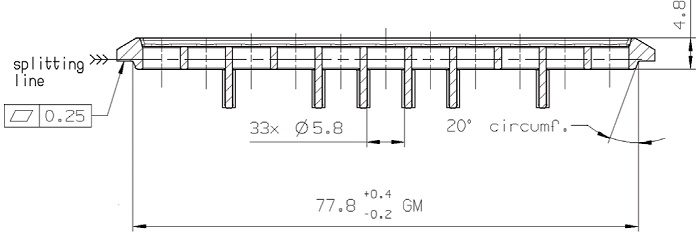

Ak je potreba exaktne stanoviť veľkosť deformácie výlisku a tým aj vyhodnotiť či daný výlisok, pre ktorý bola simulácia vykonaná spĺňa požadované tolerancie, má užívateľ ASMI možnosť vyhodnotiť vzájomné posunutie dvoch ľubovoľných uzlov (obr. 4). Možnosť iba odmerať vzdialenosť medzi uzlami, robí vyhodnotenie rozmerových tolerancií veľmi komplikovaným. Výsledok takéhoto „merania“ je navyše zaťažený subjektívnou chybou užívateľa, nakoľko ten musí stanoviť, ktorá dvojica uzlov bude reprezentovať daný rozmer. V drvivej väčšine prípadov býva geometrická entita výlisku (hrana, stena…) reprezentovaná stovkami až tisícmi uzlov a je len na užívateľovi ktorý uzol si vyberie pre vyhodnocovanie tolerancie.

Obr. 4 – Vyhodnotenie merania vzdialenosti medzi dvoma uzlami

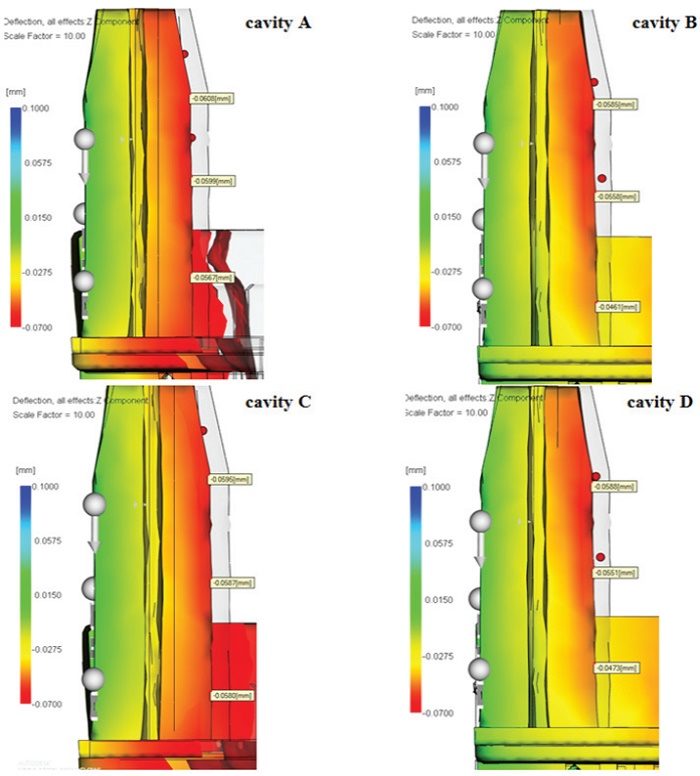

Vyhodnocovanie geometrických tolerancií je ešte viac komplikovanejšie a často krát nemožné. Užívateľ v tomto prípade môže využiť nástroj definovania referenčnej roviny (anchor plane), kde si definuje referenčnú rovinu pomocou troch uzlov na výlisku a farebná mapa posunutí uzlov (deformácie) výlisku je zobrazovaná vzhľadom na túto rovinu (obr. 5).

Obr. 5 – Vyhodnotenie tolerovaného rozmeru (šírka naliatku) pre štvrnásobnú formu. Referenčná rovina definovaná troma uzlami (sivé body). [3]

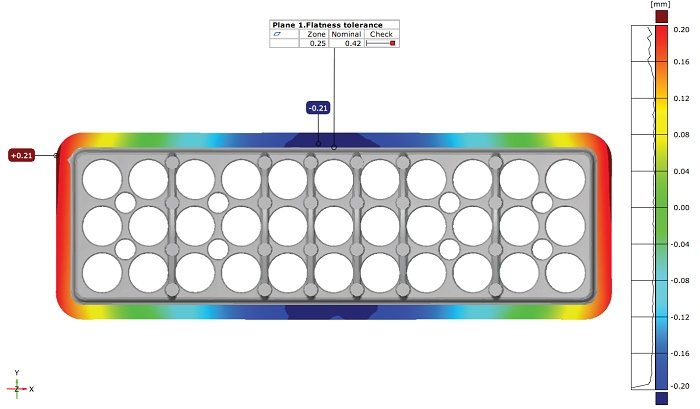

Obr. 6 – Vyhodnotenie geometrickej tolerancie rovinnosti v prostredí GI

Na obrázku 6 je uvedené vyhodnotenie geometrickej tolerancie rovinnosti pre vzorový výlisok v prostredí GI. Je zrejmé, že požiadavka stanovená vo výrobnej dokumentácii pre rovinnosť 0,25 nebola dodržaná a výlisok nespĺňa požiadavky. Ak sa pri prvom vyhodnocovaní tolerancie definujú na zdrojovom CAD modely definujú všetky vyhodnocované rozmery, je možné túto šablónu používať opakovane aj pre ďalšie výsledky simulácii pre ten istý výlisok ak sa zmení napríklad niektorý z technologický parametrov vstrekovania. To celý proces vyhodnocovania značne uľahčuje a automatizuje.

Záver

Technológie vstrekovania plastov sú v súčasnej dobe široko udomácnené v priemysle vstrekovania plastov od oblasti návrhu výlisku až po konštrukciu formy. Plastové výlisky už nie sú iba predmetom využitia v spotrebnej oblasti ale stále častejšie nahrádzajú aj kovové dielce a stávajú sa súčasťou zostavy a väčších celkov. Toto kladie zvýšené požiadavky na presnosť výliskov, ktorá v spotrebnej oblasti nebola vyžadovaná, tým pádom sa zvyšuje aj náročnosť celého procesu od konštrukcie výlisku až po jeho samotnú výrobu. Našťastie je CAE simulácia vstrekovania plastov v súčasnej dobe už na veľmi vysokej úrovni a pri použití presných vstupných parametrov je možné dodržať aj vysokú presnosť aj pre výsledky deformácie výliskov, potrebnej pre vyhodnotenie toho či daný výlisok bude spĺňať požadované tolerancie. Nakoľko v samotných CAE softvéroch je problematické vyhodnotenie výrobných tolerancií bol v tom prípade použitý softvér GI, ktorý je primárne určený na vyhodnocovanie skenovaných 3D modelov, ale v tomto prípade použiteľný aj pre výstup z ASMI. GI ponúka silné nástroje pre vyhodnocovanie tolerancií 3D modelov a dokáže opakované meranie tolerancií do značnej miery automatizovať, čo v prípade riešenia projektu simulácie vstrekovania výlisku veľmi výhodné. Často je potrebné pre jednu geometriu výlisku vykonať viacero súborov simulácii kde sa nemení geometria výlisku, ale iba parametre, ktoré nemajú na samotný proces vyhodnocovania tolerancií vplyv (pozícia vtoku, materiál, procesné podmienky.).

Poďakovanie

Tento článok vznikol za podpory projektu VEGA no. 1/0872/14

Gajdoš Ivan

Sikora Janusz W.

Jachowicz Tomasz

Garbacz Tomasz

Použitá literatúra

1. Frącz, W.: The warpage optimization of the micro cellular injection molded part by the Taguchi method, Progressive Technologies and Materials, OW PRz, Rzeszów, 2009, t.3–A,p.

2. Stępień K., Janecki D., Adamczak S.,: Investigating the influence of selected factors on results of V-block cylindricity measurements, Measurement, vol. 44/4 (2011), pp. 767–777.

3. Gajdoš,I [et al.]: Interpretation of warpage simulation results in ASMI / – 2015. In: Applied Computer Science. Vol. 11, no. 2 (2015).

4. Tor-Świątek A.: Innowacyjne rozwiązania przetwórstwa materiałów polimerowych, Biuletyn informacyjny politechniki lubelskiej – 2014, nr 1, s. 24–25, ISSN: 1428-4014.

5. Nápoveda k programu Autodesk Simulation Moldflow Insight 2013.

Ing. Ivan Gajdoš, PhD.

Technická univerzita v Košiciach

Strojnícka fakulta, Katedra počítačovej podpory technológií

Mäsiarska 74, Košice

e-mail: ivan.gajdos@tuke.sk

prof. Janusz W. Sikora Eng.,Ph.D., D. Sc.

Tomasz Jachowicz Eng. Ph.D.

Tomasz Garbacz Eng. Ph.D.

Lublin University of Technology

Faculty of Mechanical Engineering

Department of Polymer Processing, Lublin, POLAND

e-mail: janusz_sikora@pollub.pl

t.jachowicz@pollub.pl

Mohlo by se Vám líbit

Vyvrtávací můstky BB732: Jeden nástroj a dvě možnosti přesného hlubokého vyvrtávání

- Obrábění

-

06. ledna 2026

Společnost Seco® představuje vyvrtávací můstky BB732 – modulární řešení určené pro operace hlubokého vyvrtávání s antivibračními tyčemi Steadyline®. Můstky BB732, které lze využít pro hrubovací […]

Společnost Southco představuje zinkovou kompresní západku E3 VISE ACTION® ze zinkové slitiny s červeným vizuálním indikátorem

- Strojírenství

-

04. ledna 2026

Cenově výhodná verze západky E3 ze zinkové slitiny je doplněna o reflexní červená křidélka, která jasně signalizují otevřený stav západky ze vzdálenosti až pěti metrů. […]

Společnost HMS Networks převzala divizi průmyslových komunikací od společnosti Molex Industrial Solutions Business Unit

- Digitalizace

-

02. ledna 2026

Společnost HMS Networks uzavřela závaznou dohodu o převzetí části divize Industrial Solutions Business Unit společnosti Molex. Zleva: Martin Hoffert, ředitel pro firemní strategii a fúze […]