19. října 2022 18:36

Megamill přináší firmě Bystronic výrazné zvýšení produktivity

Jedním z hlavních předpokladů produktivity a připravenosti obráběcích strojů k dodání je jasně strukturovaný výrobní proces s přesně synchronizovanými výrobními kroky a spolehlivě fungujícími výrobními systémy. Tohoto cíle lze dosáhnout pouze úzkou spoluprací mezi zákazníkem a dodavatelem při řešení společných projektů. Nejinak tomu bylo i ve firmě Bystronic Laser AG ve švýcarském Niederönzu při pořizování nové výrobní linky na obrábění rámů pro laserové řezací stroje.

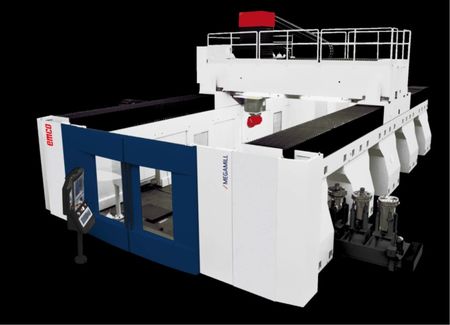

Bystronic Laser AG je jedním z předních světových technologických výrobců v oblasti zpracování plechů, který vyniká obzvláště svým systémem laserového řezání. Společně s firmou EMCO GmbH z Halleinu / Salzburgu zavedli nový způsob obrábění rámů výrobních strojů, přičemž mohou nyní využít portálovou

frézku Megamill od Emco Mecof.

Portálová frézka MEGAMILL v nepřetržitém provozu při výrobě rámů

Rozvoj nových partnerství

„Počet rámů výrobních strojů se zvýšil natolik, že nám přestala stačit stávající výrobní kapacita. Hledali jsme proto nový stroj, který svým výkonem splní naše vysoké požadavky na kvalitu a nabídne navíc flexibilitu při použití,“ říká Raphael Kopp, vedoucí výroby ve společnosti Bystronic Laser AG. Raphael Kopp měl jasnou představu o tom, co musí nový stroj umět: zvládnout obrovské výrobní množství za měsíc, zajistit perfektní přesnost při frézování vodicích ploch v rámu stroje (rovinnost 0,05 mm na délce vedení 3 až 4 m) a nabídnout flexibilitu při výrobě různých konstrukčních sestav. V první řadě musel mít stůl stroje dostatečně velké rozměry, protože systémové konstrukční sestavy u laserových řezacích systémů vyžadují odpovídající prostor.

Začalo prohledávání trhu a po návštěvě výrobce a vyhodnocení zkušebního obrábění bylo po necelých čtyřech měsících jasné, že se novým strojem stane Megamill od Emco Mecof. Během této doby byly v úzké spolupráci definovány a kontrolovány důležité mezní podmínky pro nákup stroje a byla prověřena proveditelnost.

K rozhodnutí o nákupu Raphael Kopp říká: „Rozhodující byl určitě kyvadlový provoz, to znamená, že nyní můžeme na stole stroje upnout dva obrobky; zatímco je jeden díl obráběn, může být současně vložen, yrovnán a upnut druhý díl. Po dokončení prvního dílu přesuneme frézovací hlavu do druhé poloviny stolu a zahájíme práci na druhém obrobku. Stroj zůstává takříkajíc „v tahu“. Díky tomu dosahujeme enormních úspor výrobního času na každém rámu“.

Megamill zapojený do výrobního procesu u firmy Bystronic Laser AG.

Výrobní proces „just-in-time“

Nároky na rychlost výroby ve společnosti Bystronic jsou vysoké. Výrobní doba na laserovém řezacím stroji, od automatizovaného svařování rámu stroje po výrobu, lakování, montáž, zkoušení kvality, uvedení do provozu a přípravu k expedici, činí 15 pracovních dnů.

Samotná výroba rámu stroje až po lakování musí být hotová do pěti pracovních dnů. Megamill pracuje na tři směny, přičemž jedna směna je bezobslužná. Rámy strojů, nabízené v pěti různých velikostech a s hmotností cca 5 t, jsou vyrobené za 12 až 16 hodin na jediné upnutí. Kompletní obrábění probíhá ve třech krocích:

/ Hrubování: doba výroby cca 5 hodin; mezitím je nutné součásti uvolnit pro uvolnění jejich napětí

/ Hrubé dokončovací práce: vnesení všech parametrů, řezání otvorů, závitů atd.

/ Jemné dokončovací práce: vysoce přesné obrábění vodicích ploch (rovinnost 0,05 mm / 4 m) a referenčních rozměrů

Výroba musí vykazovat vysokou procesní spolehlivost, protože poruchy, chyby a prostoje strojů přesahující jeden den mohou při takto rozsáhlém výrobním spektru generovat značné náklady; hotové rámy strojů totiž nejsou skladovány. Všechny kroky výrobního procesu proto musí být vždy „just-in-time“.

Hlavními aktéry projektu byli Uwe Urban, vedoucí odbytu velkých strojů v Německu a Raphael Kopp,

vedoucí výroby ve firmě Bystronic Laser AG. „Se strojem Megamill jsme udělali obrovský skok z hlediska

produktivity v naší výrobě,“ shrnuje Raphael Kopp.

Rám laserového řezacího stroje

Rám laserového řezacího stroje je ke stolu upnut magneticky.

Megamill – stroj s velkým potenciálem pro zákazníky

Megamill je portálové frézovací centrum s vysokým horním portálem určené pro obrábění velkých obrobků, například při výrobě nástrojů a forem, ve všeobecném strojírenství a v leteckém průmyslu. Stroj lze díky jeho systémové konstrukci konfigurovat podle požadavků zákazníka. U firmy Bystronic je stroj navržen s délkou stolu 15 000 mm (osa X) a s příčnou osou v délce 5 000 mm (osa Y na portálu). Osa Z u saní (RAM) má zdvih 1 750 mm. Firma Bystronic si z velmi rozsáhlé nabídky frézovacích hlav Emco Mecof vybrala univerzální frézovací hlavu. A to i proto, že 2osá hlava s kroutícím momentem až 1 000 Nm a rychlostí 8 000 ot/min přesně splňuje výrobní požadavky na hrubování a dokončování a díky kompaktnímu tvaru snadno kopíruje složité obrysy rámů. Dynamické najetí poloh šetří při 16hodinovém obrábění čas.

„Velké rychlosti rychloposuvu v jednotlivých osách a dynamika frézovací hlavy nám přináší výraznou úsporu obráběcího času, zvláště když musíme do dílu vyvrtat více než 50 otvorů,“ říká Raphael Kopp.

Pohony s hřebenovými tyčemi v osách X a Y, které jsou vybavené vždy dvěma motory spřaženými formou master-slave, vnášejí do procesu dynamiku.

Nejdůležitějším prvkem je samozřejmě možnost kyvadlového využití stolu. Pracovní prostory jsou vzájemně zabezpečeny proti odletujícím třískám a riziku nechtěného zásahu z druhé strany.

Na jedné straně probíhá vystrojování, zatímco na druhé straně pracuje frézovací hlava. Pro tento případ je Megamill vybaven dvěma ovládacími panely; obsluha tak může pracovat na obou stranách stolu, čímž odpadá zbytečný čas na přecházení.

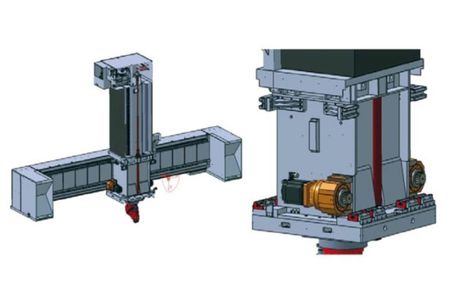

Další silnou stránkou stroje je stavebnicová konstrukce pohyblivého příčného nosníku. Stavebnicově konstruované vedení znamená, že je vertikální osa saní „uchycena“ svými 4 lineárními vedeními na horní a spodní straně příčného nosníku. Tato tuhá konstrukční sestava vypočtená pomocí FEM analýzy zaručuje splnění vysokých požadavků na kvalitu obrobku, jež jsou vyžadovány například právě při dokončovacích pracích při obrábění rámů strojů. Stroj je kompletně zapouzdřen a vybaven odsávacím systémem.

Obtíže při uvedení stroje do provozu

Plánování projektu od roku 2017, konfigurace a následná konstrukce stroje v závodu Emco Mecof v Belforte Monferrato proběhly hladce.

Pak přišla na podzim roku 2018 na řadu expedice: 13 kamionů přepravilo stroj za účelem instalace a uvedení do provozu do Niederönzu. A tehdy to začalo být poněkud dramatické, protože firma Bystronic sice měla novou halu naplánovanou, ta však ještě nebyla dokončena a stroj bylo nutné někam nainstalovat. Z důvodu obtížné dostupnosti byla odkryta část střechy haly a tímto otvorem byla na podélné nosníky uložena traverza o hmotnosti cca 30 t. Během této operace byla vyžadována naprostá přesnost.

Část stroje a zásobník nástrojů s měničem stály „na volném prostranství“. Obě firmy pracovaly společně na vhodném řešení. Kolem volně stojících částí stroje byl vybudován samostatný kryt, aby jej bylo vůbec možné uvést do provozu. Navíc právě v této době bylo vyžadováno navýšení počtu vyráběných kusů, a tak bylo nutné najet výrobu v „nouzovém režimu“.

Takovéto těžkosti však utužují vzájemné vztahy!

2osá univerzální frézovací hlava pracuje efektivně

Obráběcí hlavy se vyrábějí přímo v závodu Emco Mecof, což je důležitý faktor z hlediska přesnosti zpracování. Přesnost posuvu os, například vůle při návratu do nulové polohy, je pro Emco Mecof extrémně důležitá. Maximální možná přesnost stroje je také u strojů Emco Mecof tím hlavním požadavkem.

Kromě nabídky velkého množství standardních hlav jsou často realizována inovativní speciální řešení dle požadavků zákazníka, zejména v oblasti velkých portálových strojů. V řadě Megamill jsou nabízeny obráběcí hlavy s integrovanou rotační a výkyvnou osou, které jsou poháněné motorem, plynule nastavitelné a jsou dostupné s převodovým nebo vysoce výkonným motorovým vřetenem. Díky inteligentní konstrukci hlavy lzenpři určitém polohování hlavy dosáhnout podříznutí 15°, ale zároveň i vodorovné polohy (0°) rovnoběžně s povrchem stolu. To je výhodné, protože není nutné najíždět v osách žádné kompenzační dráhy a příprava programu je tak mnohem jednodušší. Obráběcí hlavy jsou chlazeny centrálním systémem, který chladí i vřeteno a momentové motory.

Tato kinematika hlavy byla pro firmu Bystronic novinkou. Kinematika předchozích strojů umožňovala programování obráběcích programů na ovládacím panelu. U stroje Megamill s 2osou hlavou to již není efektivní. Pro přípravu optimálních výrobních programů bylo nutné pořídit CAM nástroj, jehož implementaci firma Emco Mecof aktivně podporovala. Transformace souřadnic, procesy návratu frézovací hlavy – firma Emco Mecof dokázala předat zákazníkovi své mnohaleté zkušenosti ve všech těchto oblastech.

Vertikální osa (RAM) je uložena jako stavebnicová konstrukční sestava v pohyblivém příčném nosníku, což výrazně zvyšuje její tuhost

Univerzální frézovací hlava s plynulým polohováním, mazání vzduchem/olejem, chlazení vodou, výkon: 38 kW, kroutící moment: 1 000 Nm, max. otáčky: 8 000 ot/min, HSK 100-A

Spolupráce při zavádění optimalizací pro bezobslužný provoz

Seřízení a následné upnutí obráběného rámu na stůl stroje se tradičně provádělo ručně. Díl byl položen na opěrné plochy, které byly přeneseny na stůl. Tento časově náročný proces brzy přivedl firmu Bystronic na myšlenku jiného způsobu upínání obrobků. Pro upínání rámů do stroje Megamill byly využity zkušenosti s technologií magnetického upínání, která se ve firmě již používá. Díl je na koncích vyrovnán tak, aby úhlově lícoval se stolem. Poté se magnetické upínání přesune do všech opěrných bodů a pomocí klínového polohování se rám v upínacích bodech upne. Odpadá tak časově náročné ruční vyrovnávání a upínání každého opěrného bodu. Tento způsob je obzvláště výhodný a časově nenáročný při uvolnění obráběného dílu za účelem snížení jeho vnitřního napětí po hrubování obrysu. To lze nyní provést pomocí řídicího systému stroje. Osobní zásah pracovníků obsluhy již není nutný.

Firma Emco Mecof pro tento účel napsala a do řídicí jednotky uložila výrobní program, který po vyvolání M příkazem zahájí proces uvolnění. Obsluha tak již nemusí dvakrát během výroby každého dílu obíhat všechny upínací body, uvolňovat chapače a poté je znovu utahovat momentem 200 Nm. To znamená, že proces je při bezobslužné směně vysoce přesný. Bylo také nalezeno praktické řešení pro poruchu způsobenou zlomením vrtáku během těchto směn. Stroj ukončí aktuální obrábění, přejede v kyvadlovém režimu k druhému upnutému dílu a zahájí nový cyklus. Práce na přerušeném procesu se pak dokončí ručně, protože je pro firmu Bystronic velmi důležité, aby obrobek vyšel ze stroje správně obrobený.

„Vynikající odběratelsko-dodavatelské vztahy navázané během práce na projektu jsme mohli plně využít při realizaci naší nové myšlenky – zavedení koncepce magnetického upínání. Spolupráce probíhala na odborné a partnerské úrovni.“ Raphael Kopp je se současným výrobním procesem nadmíru spokojen. Firma Bystronic obrábí magneticky upnuté díly od února, bez problémů, avšak s výraznou úsporou času.

Firma Bystronic Laser AG myslí na budoucnost

Jednatel firmy, pan Fabian Furrer, věří strategiím firmy Bystronic zaměřeným na budoucnost a vysvětluje to následovně: „Naším cílem je stát se do roku 2025 klimaticky neutrálním firmou, chtěli bychom se zcela obejít bez fosilních paliv. Tohoto cíle dosáhneme odklonem od vytápění olejem a plynem a přechodem na tepelná čerpadla, jejichž spotřebu elektřiny pokryjí fotovoltaické systémy. Elektřinu již získáváme z vodních zdrojů.“

Ekologickou odpovědnost každého jednotlivce za prostředí, ve kterém stojí za to žít, také dává do souvislosti s nutností myslet na úspory při spotřebě energie. „Z hlediska energetické technologie musíme optimalizovat i naše produkty, například laserové řezací systémy, aby mohli úspor dosáhnout i naši zákazníci.“ Firma Bystronic založila v roce 2018 nové středisko, CENTRUM ŘEŠENÍ, v němž jsou vyvíjena řešení pro digitální propojení celého výrobního systému v závodech zákazníků. Cílem všech inovací, které zde vznikají, je SMART FACTORY, tedy chytrá továrna. „Zákazníci stále častěji požadují plně propojenou výrobu a my to musíme být schopni zajistit,“ dodává Fabian Furrer.

Fabian Furrer, výkonný ředitel Bystronic Laser AG:

„Megamill přesně splňuje naše požadavky. Jsme velmi spokojeni,“ prohlašuje jednoznačně.

Ten správný stroj

Po čtyřech letech zkušeností s výrobou rámů na stroji Megamill se výkonný a výrobní ředitel shodují: „Po čtyřech letech můžeme nyní zcela jasně říci: Megamill je přesně ten správný stroj pro naši výrobu,“ zní jednoznačné prohlášení od Fabiana Furrera. Zdůrazňuje zejména, že požadavky kladené na stroj byly bezezbytku splněny a se strojem jistě dokážou v budoucnu velmi dobře pracovat při realizaci svých nápadů. Již nyní má konkrétní představy.

„Optimalizovali jsme rychlost výroby, dosáhli jsme vysoké produktivity a v současnosti vyrábíme z 30 – 40 % bezobslužně. V tomto trendu budeme pokračovat a bezobslužnou výrobu rozšíříme. S tímto strojem to není problém.“

Bystronic Laser AG je jedním z předních světových technologických výrobců v oblasti zpracování plechů, který vyniká obzvláště svým systémem laserového řezání.

/ 3 500 zaměstnanců po celém světě

/ Sídlo společnosti: Niederönz, Švýcarsko

/ 40 závodů

/ Obrat 2021: 939,3 milionu CHF

/ Produkty: laserové řezací systémy, ohraňovací lisy, automatizace, software, servis

/ Laserový řezací stroj: doba výroby: 15 pracovních dnů / stroj.

/ Rám stroje: doba výroby 7 pracovních dnů / rám

Bystronic Laser AG

Industriestrasse 21 / CH-3362 Niederönz

Telefon: +41 62 956 33 33

info.laser@bystronic.com

TECHNICKÉ ÚDAJE

Univerzální frézovací hlava s plynulým polohováním

Výkon S1 / S6 38 / 57 kW

Krouticí moment S1 / S6 1000 / 1550 Nm

Počet otáček vřetena 15 – 6000 ot/min

Volitelně 15 – 8000 ot/min

Standardní upnutí nástrojů ISO 50 DIN 69871

Volitelně BIG PLUS

Volitelně HSK 100-A DIN 69893

Elektrické vřeteno 50 / 63 kW

Výkon S1 / S6 50 / 63 kW

Krouticí moment S1 / S6 100 / 125 Nm

Počet otáček vřetena 12000 / 20000 ot/min

Upnutí nástrojů HSK 100-A / HSK 63-A

Elektrické vřeteno 42 / 55 kW

Výkon S1 / S6 42 / 55 kW

Krouticí moment S1 / S6 67 / 87,5 Nm

Počet otáček vřetena 24000 ot/min

Upnutí nástrojů HSK 63-A

Elektrické vřeteno 45 / 58 kW

Výkon S1 / S6 45 / 58 kW

Krouticí moment S1 / S6 300 / 372 Nm

Počet otáček vřetena 12000 ot/min

Upnutí nástrojů HSK 100-A

Elektrické vřeteno 70 / 86 kW

Výkon S1 / S6 70 / 86 kW

Krouticí moment S1 / S6 160 / 220 Nm

Počet otáček vřetena 15000 ot/min

Upnutí nástrojů HSK 100-A

Lineární osy

Posuv podélné osy 7500 a více (v krocích po 2500 mm)

Posuv příčné osy 4000 – 5000 – 6000 – 7000 mm

Posuv vertikální osy 1500 – 2000 – 2500 mm

Rychlost posuvu 30 m/min

Vertikální saně RAM

Průřez 550 x 640 mm

CNC řízení

Heidenhain TNC 640 HSCI

Siemens 840D sl

Motorové vřeteno

Standardně 40 kW / 1200 Nm

Volitelně 50 kW / 1500 Nm (S1), 61 kW / 1800 Nm (S6)

Systém chlazení obrobků a nástrojů

Nízkotlaký 28 l/min, 6 bar

Vysokotlaký (vřetenem) 20 l/min, 20 / 40 / 60 bar

Standardní volitelné možnosti

Kontinuální 5osá univerzální frézovací hlava 6000 ot/min

Frézovací hlava s vyoseným vřetenem 3000 ot/min

Univerzální frézovací hlava s momentovými motory a elektrickým vřetenem 12000 / 20000 / 24000 ot/min

5osá rozdělená frézovací hlava s momentovými motory a elektrickým vřetenem 12000 / 15000 / 20000 /

24000 ot/min

Automatický zásobník nástrojů 48 / 64 / 96 / 128 míst

Automatický zásobník hlav 2 / 3 místa

O EMCO

Salcburský strojař EMCO patří mezi špičkové výrobce obráběcích strojů v Evropě. V současné době zaměstnává EMCO okolo 800 zaměstnanců v celkem 5 závodech v Rakousku, Německu a v Itálii. Centrálním faktorem úspěchu mezinárodně aktivní firmy v rodinném vlastnictví je kompetence a 75leté zkušenosti s výrobou obráběcích strojů. Díky nim je dnes EMCO synonymem nejlepších individuálních, automatizovaných kompletních řešení v oblasti soustružení a frézování.

Podrobnosti naleznete na stránkách www.emco-world.com.

Mohlo by se Vám líbit

Milan Rajtár je novým šéfem největšího českého výrobního závodu Innomotics v Mohelnici

- Práce

-

17. dubna 2025

Společnost Innomotics vyvíjí a vyrábí ucelené portfolio nízkonapěťových a vysokonapěťových motorů, generátorů, převodových motorů, měničů pro střední napětí a vřeten. V České republice má téměř 4000 […]

Společnost Sandvik Coromant představila břitové destičky CoroCut® 2 s geometrií -RF pro vysoce přesné a bezpečné tvarové obrábění

- Obrábění

-

17. dubna 2025

Kromě toho do své nabídky zařadila také nástrojovou třídu GC1205 umožňující dosažení vynikajících výsledků při upichování a zapichování v žárovzdorných slitinách (HRSA) ve vystárnutém stavu […]

Tým japonských vědců vyvinul nový typ plastu, který se zcela rozpouští v mořské vodě

- Plasty

-

15. dubna 2025

Pouze asi 9 % plastů na celém světě je skutečně recyklováno. Zbytek končí na skládce, ve spalovnách nebo v přírodě. Velká část plastů doputuje také do […]