15. prosince 2024 08:24

Grumant: Řešení problémů s utvářením třísky

Dělení třísky v průběhu soustružení je často zapeklitým problémem, který dělá vrásky na čele zaměstnancům v mnoha provozech. Pracovní prostor stroje přeplněný chuchvalci nepoddajné třísky, časté odstávky strojů, problémy s odvodem třísek, polámané nástroje a dopravníky, trauma personálu, nemožnost vejít se do nákladů kvůli ztrátě času – to je neúplný výčet závažných problémů, které vznikají z důvodu špatného utváření třísky.

Výsledek práce utvářeče XS v kombinaci s karbidem CR7015

Problémem je, že materiály, které jsou náchylné k tomuto jevu, jsou na českém trhu zastoupeny v největší míře. Jedná se např. o oceli tříd 11xxx, 12xxx, korozivzdorné a jiné vysoce legované oceli, ale rovněž o hliník s nízkým obsahem přísad. Jelikož materiál obrobků je dán předpisem na výkrese, většina firem si klade stejnou otázku: Jak na to? Z tohoto důvodu se vám v rámci možností předkládaného článku pokusíme podat informace o tom, jaké prostředky máme v tomto směru k dispozici.

Soustružení povrchu

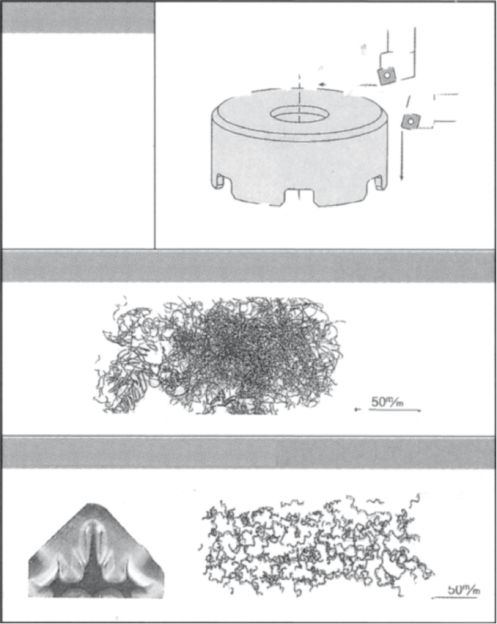

Hrubování povrchu – operace z hlediska lámání třísky zdánlivě poměrně snadná, situace se však rapidně zhoršuje zmenšením hloubky třísky a posuvu. Pro tyto případy se firmy působící v oblasti obrábění snaží vyvinout speciální utvářeče, které by dokázaly „ulomit“ třísku i při nízkých posuvech a malých hloubkách třísek. Velmi úspěšné jsou např. utvářeče s označením XP, XQ, XS od firmy Kyocera (na českém trhu zastoupené firmou Grumant, s. r. o.). Tyto utvářeče se za provozu chovají doslova jako jakýsi „mlýnek na třísky“ a ve většině případů umožní vyřešit problém s utvářením a následným „ulomením“ třísky.

Utvářeč WQ – Wiper

V čem spočívá „kouzlo“ funkce těchto utvářečů? Základní rozdíl je v tom, že utvářeče firmy Kyocera zatáčejí třísku dvěma směry současně, což je odlišuje od mnoha jiných. Dalším důležitým faktorem ovlivňujícím utváření je řezná rychlost, která by měla být co nejvyšší, aby při obrábění docházelo k efektu jakéhosi „odstřelu“ krátkých kusů třísky. Cílem je produkovat co nejkratší třísky (pokud možno drobné segmenty) místo „drátů“. Podobný efekt jako výše zmíněné utvářeče přináší převážná většina utvářečů Kyocera, např. CQ, GP, HQ, avšak rovněž utvářeče Wiper (označení WP pro dokončování a WQ pro střední obrábění). Ty využívají princip vyhlazování povrchu a umožňují dosáhnout stejné drsnosti povrchu při dvojnásobném posuvu (dvojnásobná produktivita). Současně však byly i tyto utvářeče vyvinuty tak, aby tvořily co nejkompaktnější třísku, která se snadno láme a nepřekáží v místě řezu (viz obrázek).

Destička s utvářečem CQ

Utvářeč XS je navržen na těžké obrábění měkkých ocelí

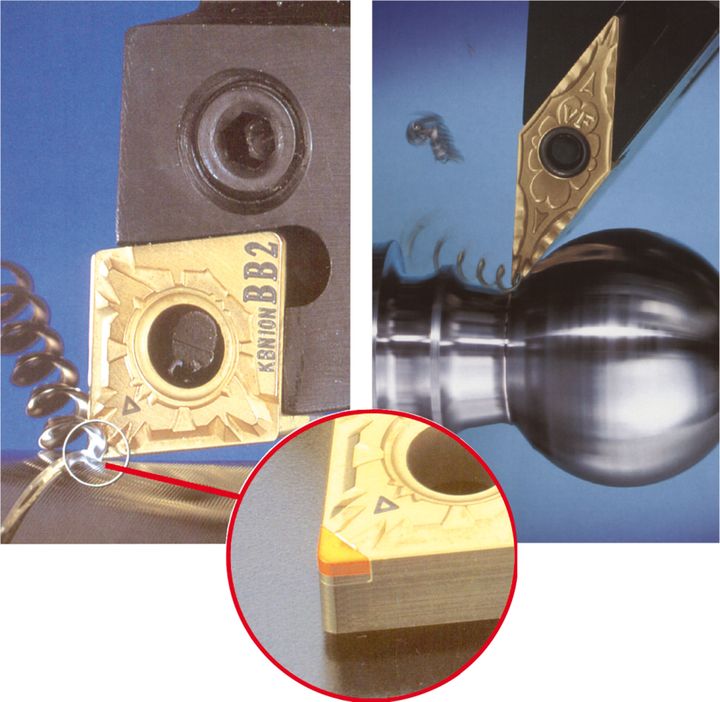

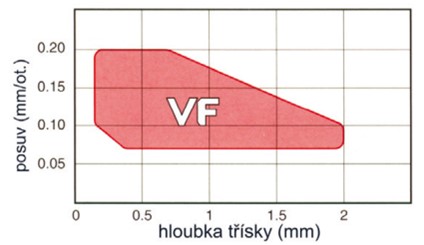

Značené problémy s utvářením třísek se velice často vyskytují při soustružení různých profilů (např. kulové tvary apod.). Hlavní příčinou je opět malá hloubka třísky a malý posuv. Vhodným řešením může být nový utvářeč označený VF od firmy Kyocera v kombinaci s VBD tvaru VNMG (úhel špičky 35 stupňů), který je jako stvořený pro snadné „ulamování“ třísek. Tento utvářeč s velkým rozsahem možností (viz diagram) si snadno poradí i s hlubokými zápichy tvaru V s úhlem ≥ 40 °.

CBN destička s utvářečem BB2 a utvářeč VF v kombinaci s V destičkou je ideální na obrábění profilových tvarů.

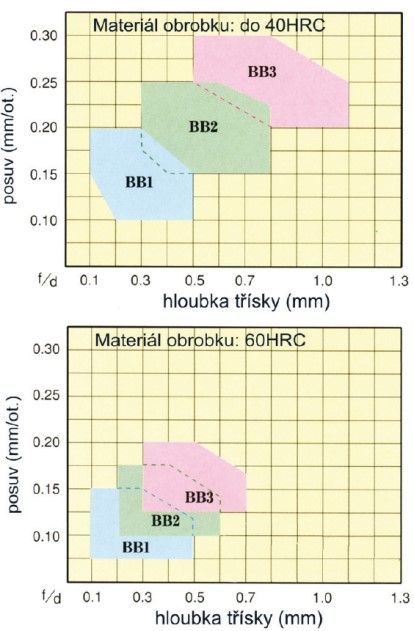

Další převratnou novinkou od firmy Kyocera jsou nové VBD s utvářečem a připájeným roubíkem z kubického nitridu boru (CBN). Tyto VBD jsou standardně vyráběny s třemi typy utvářečů označenými BB1 (dokončování), BB2 (lehké obrábění), BB3 (střední obrábění). Pojmy dokončování, lehké obrábění, střední obrábění je však v tomto případě nutno brát s velkou rezervou, jelikož se hovoří o obrábění kalených materiálů s tvrdostí okolo 60 HRC. Lepší představu nám přinášejí utvářecí diagramy jednotlivých utvářečů.

Pásma obrábění CBN destičkou s BB utvářečem

Pásma obrábění utvářeče VF

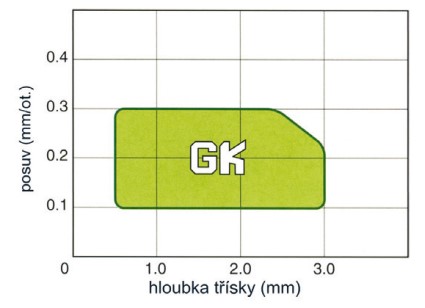

Pásma obrábění s GK utvářečem

Soustružení otvorů

Soustružení otvorů je operace, která je ještě více závislá na utváření třísky než je tomu v případě vnějšího soustružení. Vyvrtávací tyče mají většinou malé rozměry a v případě, že se tříska na těleso namotá, hrozí nejen poškození povrchu obrobku, ale i zlomení držáku. Jako nástroj pro eliminaci těchto problémů můžeme použít nejen výše zmíněné VBD s utvářeči XP, XQ, XS, ale i nový utvářeč GK, který nejen pomůže s utvářením třísky, ale je tou nejlepší volbou pro použití v případech, kde se při obrábění vyskytují vibrace (utvářeč má schopnost tyto vibrace snižovat na co nejnižší úroveň). Utvářeč je opět použitelný v širokém pásmu (ap = 0,5–3 mm, af = 0,1–0,3 mm) a snadno si poradí i s nejproblémovějšími situacemi.

Ing. Valerij Zakrepa

Mohlo by se Vám líbit

Společnost DigiKey uzavírá partnerství se společností SparkFun s cílem vybavit novou generaci inženýrů robotickou soupravou XRP

- Automatizace + Robotizace

-

02. dubna 2025

Společnost Digikey, přední světový komerční distributor nabízející největší výběr technických komponent a produktů automatizace skladem k okamžité expedici, dnes oznámila, že navázala spolupráci se společností […]

Precizní kontrola lesku a barevného odstínu na malých plochách od firmy BYK-Gardner GmbH

- Plasty

-

01. dubna 2025

Malý. Menší. spectro2go XS Ruční spektrofotometr pro měření malých dílů spectro2go je dostupný ruční spektrofotometr pro měření barevného odstínu z malých ploch. BYK LED technologie […]

Na český a slovenský trh přichází tři nová pětiosá obráběcí centra řady KF-5A od Hyundai Wia

- Obrábění

-

31. března 2025

Jihokorejský výrobce představil novou řadu pětiosých obráběcích center, která umožní rychlé, variabilní, a především zcela přesné obrábění se zaručenou tuhostí a vysokou produktivitou. Produktová série […]