05. září 2019 07:32

Stäubli: Více než staletá tradice výroby elektromotorů v Mohelnici

Mohelnický závod Siemens je největším evropským závodem na výrobu nízkonapěťových asynchronních elektromotorů, který byl založen v roce 1904. Siemens vyrábí elektromotory také v závodech v Drásově a Frenštátu pod Radhoštěm. Ve zmíněných závodech se vyrábí elektromotory s vyššími osovými výškami (nad 200 mm). V Mohelnici vyrábí asynchronní elektromotory osových výšek od 63 až do 200 mm, denně podnik vyrobí více než 4 tisíce elektromotorů, ty většinou slouží k pohonu průmyslových zařízení, jako jsou například ventilátory, čerpadla, kompresory či obráběcí stroje.

V areálu se nachází několik oddělení, od výrobní technologie, konstrukce, přes vlastní nástrojárnu, výrobu komponentů, montáž, slévárnu až po servis, který zajišťují servisní partneři po celém světě. V závodě disponují také vlastním konstrukčním oddělením, zákazníkům nabízí až 85 000 různých variant elektromotorů v deseti osových výškách v hliníkovém provedení. Slévárna vyprodukuje asi 3 000 tun AISi odlitků ročně na 12 tlakových licích strojích. Odlitky jsou odlévány na robotizovaných a automatizovaných licích strojích. Dohromady čítá závod téměř 2 500 zaměstnanců.

| Řešení: HTM až do max. 250°C RMP multideska na hydrauliku Segmenty použití: |

Dobré důvody pro multispojky od Stäubli

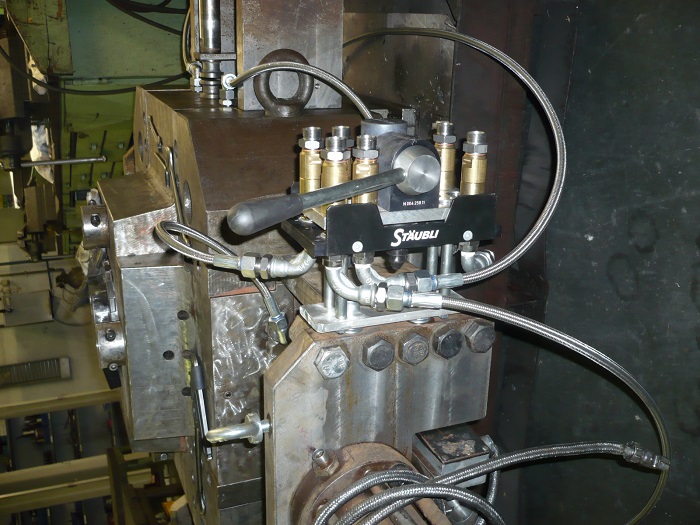

Odštěpný závod Siemens v Mohelnici má více než staletou tradici výroby elektromotorů. Stejně tak jako výrobu, tak i technologie se fi rma stále snaží zdokonalovat. Jinak tomu nebylo ani v případě zefektivnění výroby a zajištění bezchybného napojení energií na formy. Během výměny forem se výroba potýkala s dlouhými seřizovacími časy u velkých a nákladných pracovišť, kdy stroj stál a nevyráběl. Při snižování těchto neefektivních časů bylo nutné také vyřešit rychlé a bezchybné napojení veškerých energií na formy. Pokud potřebujete kvalitní a dobrý odlitek, tak je nejdůležitějším faktorem teplota a správné předehřátí formy. Předejde se i technologicky nutným ztrátám při rozjezdových odlevech, než se forma natemperuje. To bylo hlavním cílem společnosti: redukovat ztráty, snižovat časy a výrazně snížit skladové zásoby. „Obecný problém u rychlospojek byla netěsnost, snadno se zašpinily nebo nebyly 100% bezúkapové, někdy docházelo ke ztrátě tlaku v hydraulickém systému stroje. Z tohoto důvodu se dělala mnohá výběrová řízení na konečné řešení – po kvalitativní stránce jsme vždy zvolili Stäubli,“ uvádí vedoucí přípravy výroby, Václav Krňávek.

Výzvy projektu – TEPLOTY A HYDRAULIKA

První řešení v podobě multidesky HTM (dříve SPI) na horký olej až do max. 250°C na vyhřívání forem fi rma implementovala asi před sedmi lety. Během příprav se ukázalo jako velký problém, jak přejít od standardního napojení na řešení od Stäubli, co nejrychleji a bez větších ztrát. Multidesku nakonec aplikovali na pilotní pracoviště, kdy došlo k osazení jednoho stroje a několika forem. Teď je příprava již snazší, protože každá nová forma je osazena multideskou Stäubli již přímo z nástrojárny. Na společnost však čekal další nelehký úkol při odlévání odlitků statorů elektromotorů. Forma na odlévání má čtyři nepravá jádra, která se otevírají do čtyř stran pomocí hydraulických válců. Tyto jádra bylo nutné napojit na chladicí a temperovací olej a navíc bylo potřeba utvořit prostor pro napojení hydraulického obvodu. „Znovu jsme vzali náš pilotní projekt, kde je již vyřešené napojení na potřebná média, ale bez napojení hydrauliky. Tam jsme zavedli multispojku RMP pro hydrauliku od Stäubli a dnes projekt běží od roku 2015 a velmi dobře,“ pochvaluje si spolupráci Václav Krňávek.

Bezúkapové řešení

Dalším pozitivem je bezesporu snížení vlivu lidské chyby. Pokud se média napojují jednotlivě a seřizovač musí připojovat jednotlivé hydraulické a temperovací okruhy samostatně, dochází k častým chybám a zbytečném prohlubování nákladů na odstranění těchto chyb. Při použití multidesky již nedochází k záměně vstupu s výstupem. Bez ohledu na rychlost seřizovacího času, který je už nyní brán jako samozřejmost, hledá fi rma další možnosti, jak uspořit čas i náklady. Podobně je tomu v případě úniku kapalin. Protože tlakové licí stroje pracují s těžko zápalnou hydraulickou kapalinou, je potřeba nejen kvůli úspoře, ale především kvůli bezpečnosti práce zajistit, aby nedocházelo k únikům a tím například poškození zařízení nebo úrazu obsluhy. Pro každý z těchto případů jsou bezúkapové spojky od Stäubli nedocenitelné.

Spolupráce s přidanou hodnotou

Celé instalaci předcházel dlouhý proces, od hledání vhodného dodavatele, řešení a samozřejmě, jak celý projekt zainvestovat. Stäubli připravilo workshop (SMED analýzu), kde bylo možné vyčíslit potenciální úspory, jak časově, tak ekonomicky. Čas, který přímo souvisel s napojením médií (hydraulika, chlazení, temperace), zabíral při použití komponent od Stäubli celkem 45 minut, což odpovídalo 48,6% úspory z celkové doby výměny formy v porovnání s předchozím systémem. Díky výpočtu návratnosti investic bylo zřejmé, že fi rma by do tří let od projektu měla své investice zpět, což bylo žádoucí. Bez podobné analýzy by se projekt neuskutečnil, protože vstupní náklady neodpovídaly předpokládaným přínosům. „Vaše pomoc v této fázi přípravy, když se projekt kalkuloval, byla perfektní,“ dodává Václav Krňávek. Po nákupu aplikací chvíli trvalo, než si lidé na novinky zvykli. Po ověření nového řešení se zavedla tato změna přímo do výkresové dokumentace forem. Dnes, když se objednává duplicitní forma, výrobce již vidí, jaké řešení je potřeba a osadí formu již při výrobě prvky Stäubli.

„Výhledově bychom chtěli řešení implementovat i na další stroje. Zároveň zahrnout do systému i zmiňovanou hydrauliku. Vzdálený cíl je dát samozřejmě do toho i elektriku, to by napojení bylo skutečně naráz a za pár minut,“ plánuje Václav Krňávek.

| Jak vzniká elektromotor

Výroba v Mohelnici se dělí na oblast předvýroby, kam patří lisovna, navijárna, obrobna a slévárna a na oblast montáží. Vlastní konstrukční oddělení se zabývá vývojem, je zde dílna výroby prototypů a konstrukčních vzorků. Ve vývojové zkušebně se kontrolují kromě jiného elektrické parametry, hluk, vibrace, krytí nebo životnost motorů. Zaměstnanci z oddělení infrastruktury dohlíží na výrobu všech elektromotorů a optimalizaci výroby. Celý proces začíná v nástrojárně a slévárně, kde se díly odlévají, obrábějí a jsou kompletně opracovány. Následně je potřeba vyrobit komponenty aktivních částí elektromotorů – statorový navinutý svazek a rotorový svazek s hřídelí – tento proces začíná v lisovně, kde jsou ze zastudena válcovaného elektrotechnického plechu lisovány statorové a rotorové plechy, rotorové výlisky jsou sestaveny do paketu a v tlakovém licím stroji je odstříknut hliníkem. Do rotoru je zalisována hřídel a fi – nálně je kus opracován a dodán na montáž. Plechy statoru jdou do paketu, poté do navijárny, kde je do něj vloženo vinutí. Poté je stator impregnován, aby bylo dosaženo pevnosti celku. Takto je kus dopraven na fi nální montáž. Každá montáž se skládá z vlastního sestavení elektromotoru z dodaných dílů, finálního odzkoušení i elektrických parametrů elektromotorů, lakování a balení. Po zabalení putují do centrálního skladu a dál do celého světa. |

Zaujalo Vás řešení od Stäubli?

Kontaktujte nás: CONNECTORS.CZ@STAUBLI.COM

Mohlo by se Vám líbit

Milan Rajtár je novým šéfem největšího českého výrobního závodu Innomotics v Mohelnici

- Práce

-

17. dubna 2025

Společnost Innomotics vyvíjí a vyrábí ucelené portfolio nízkonapěťových a vysokonapěťových motorů, generátorů, převodových motorů, měničů pro střední napětí a vřeten. V České republice má téměř 4000 […]

Společnost Sandvik Coromant představila břitové destičky CoroCut® 2 s geometrií -RF pro vysoce přesné a bezpečné tvarové obrábění

- Obrábění

-

17. dubna 2025

Kromě toho do své nabídky zařadila také nástrojovou třídu GC1205 umožňující dosažení vynikajících výsledků při upichování a zapichování v žárovzdorných slitinách (HRSA) ve vystárnutém stavu […]

Tým japonských vědců vyvinul nový typ plastu, který se zcela rozpouští v mořské vodě

- Plasty

-

15. dubna 2025

Pouze asi 9 % plastů na celém světě je skutečně recyklováno. Zbytek končí na skládce, ve spalovnách nebo v přírodě. Velká část plastů doputuje také do […]