11. dubna 2019 13:16

Grumant: Úspora vedlejších časů díky upínání s nulovým bodem v praxi

V současné době se firmy v české republice potýkají s nedostatkem pracovníků. Obzvláště citelná je tato situace v oblasti strojírenství, kde jsou na pracovníky kladeny vyšší požadavky na vzdělání a praxi v oboru. Nelze ani očekávat, že se situace sama zlepší, nebo že nás zachrání zahraniční pracovníci.

Přípravek s obrobkem upnutý pomocí nulového bodu.

Tuto situaci musí aktivně řešit samotné firmy, a to, jak se k tomuto problému postaví, rozhodne o jejich další úspěšné existenci. Prvním krokem by měla být analýza a následná maximalizace využití současného strojního parku. Díky tomu je možno navýšit strojní kapacitu bez nutnosti investic do rozšíření strojního parku a nebo nutnosti hledat nedostatkové nové pracovníky.

Pro maximální využití strojní kapacity je nutno optimalizovat celou řadu částí výrobního procesu.

Jako příklad můžeme uvést třeba přípravu nástrojů pro obráběcí stroje. Pracovníci firmy Grumant se stále setkávají s tím, že obsluha hledá na ostatních strojích vhodný nástroj nebo vhodné měřidlo zatímco stroj stojí. Jako další příklad můžeme uvést čekání na manipulační techniku. Těmto oblastem jsme se již v minulosti věnovali v samostatném článku. V dnešním čísle se zaměříme na zkrácení vedlejších časů a popíšeme Vám, jak se k tomuto problému postavil významný zákazník společnosti Grumant ze severovýchodu Slovenska firma Hern, s. r. o.

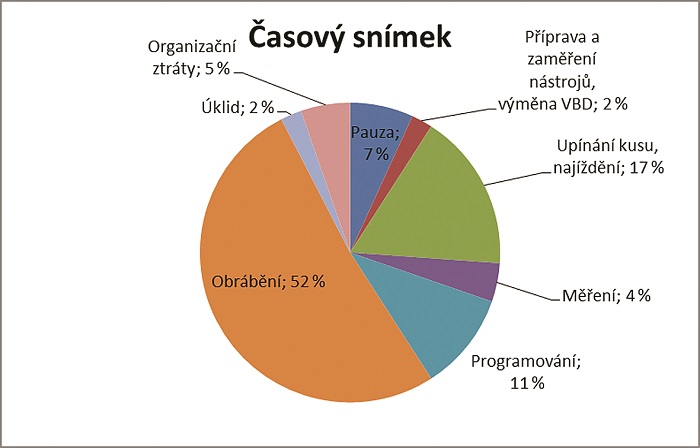

Velice důležitým nástrojem v analýze vnitřních procesů jsou systémy MDC, který celý proces výroby monitorují a zaznamenávají cenná data a umožňují online porovnání plánovaného stavu se stavem reálným. Pokud firmy tento systém nemají, pak je nutné v kratším časovém úseku provést měření „ručně“. Výsledkem je jednoduchý graf:

Z tohoto grafu je zřejmé, že obrábění zabírá u dané firmy pouze 52 % strojní kapacity a že většina dalšího času jsou ve většině časy, které lze výrazným způsobem zkrátit. Jedná se o jednoduchý, ale velice efektivní nástroj, ze kterého je zřejmé, kde firmě „utíkají peníze“. Jedním z hlavních bodů, kde je možné ušetřit, je právě upínání obrobků a přípravků, kde pro najetí nového přípravku, svěráku nebo jiného upínacího elementu je vyžadována vyškolená obsluha a čas tohoto najetí se navíc liší dle její kvalifikace.

V případě použití systému nulových bodů, je přehození na novou výrobu výrazně snazší a zvládne to i nekvalifikovaná obsluha. A především upínací čas je striktně daný a není závislý na kvalifikaci a zručnosti obsluhy! Navíc se minimalizuje riziko výroby zmetku při špatném najetí přípravku a rovněž se tím významně snižuje riziko „nabourání“ (havárie) stroje.

Systém upnutí s nulovým bodem Zero Clamp

Fungování systému upnutí s nulovým bodem Zero Clamp je jednoduché. V základní desce jsou instalovány disky, do nichž se pomocí speciálních vtažných čepů upíná obrobek, paleta s přípravkem nebo třeba svěrák. Hlavní výhodou je vysoká opakovaná přesnost upnutí do 0,0025 mm. Díky této přesnosti je možné upínané rozpracované obrobky například přesouvat mezi stroji, provádět mezioperační měření na 3D měřícím přístroji bez nutnosti složitého upínání, nebo, v případě nutnosti, práci přerušit a následně v ní pokračovat, opět bez nutnosti složitého upínání a vyrovnávání obrobku. Další výhodou je pak jednoduchost samotného upnutí. Jednotlivé disky jsou ovládány pneumaticky. Po připojení tlakového vzduchu (5,5 až 6 bar) dojde k otevření kleštin všech disků připojených k pneumatickému okruhu v základní desce. Nepoužívané disky jsou proti vniknutí nečistot chráněny speciálními zátkami, ostatní disky chrání upínaný předmět a vtažné čepy. Díky speciálnímu tvaru spodní části vtažných čepů je také jednoduché jejich zavedení do upínacích kleštin. Jednoduše vklouznou do dutiny, i když upínaný předmět není v optimální poloze.

Většina firem upínání pomocí nulových bodů podceňuje a nedoceňuje. Stejně tak tomu, bohužel, bylo i v našem případě, ale po návštěvě firmy Zeroclamp a několika německých výrobců, kde tyto systémy aktivně využívají, jsme od základu změnili svůj pohled a pochopili, jakým nástrojem jsou nulové body v boji proti neproduktivním časům. Růst mzdových nákladů a rostoucí konkurenceschopnost okolních států v oblasti obrábění například i díky například výrazně vyšším dotačním pobídkám (např. v Polsku) vytváří čím dál tím větší tlak na růst produktivity a právě systém nulových bodů je jednou z možností, jak minimalizovat upínací časy a tím výrazně zvýšit svoji efektivitu.

Upínání pomocí nulových bodů Zeroclamp (ovládaných pomocí tlakového vzduchu) je zpravidla prvním krokem firmy při přechodu na automatizaci a robotizaci. V těchto případech základní desku s nulovými body ovládá robot a využívá ji k zakládání palet, svěráků s obrobky nebo i polotovarů samotných.

Základní deska ZeroClamp instalována na stroji.

Praktické využití ve firmě Hern, s. r. o.

Ve firmě Hern, s. r. o. pořídili v loňském roce nový 5osý stroj Tessen 42 EVO. Vedoucí dílenských technologů pan Jozef Papan, který má ve firmě Hern, s. r. o. na starost zavádění výroby nových kusů, k tomu dodává: „Hned od začátku nám bylo jasné, že musíme využít kapacitu nového centra na maximum. Na stroji obrábíme svařence upnuté v přípravcích. Upnutí samotného přípravku trvá více než 30 minut. Upnutí obrobku do přípravku je pak normováno na 15 minut. Rozhodli jsme se, že musíme zkrátit upnutí přípravku a upínání samotného obrobku do přípravku provádět mimo pracovní prostor stroje v překrytém čase.“

Zadání tedy bylo jasné. Stroj vybavit základní deskou s nulovými body a vyrobit dvě palety s přípravky. Původně se počítalo s deskou o průměru 1 000 mm. To odpovídalo průměru otočného stolu stroje. Pan Papan dále doplňuje: „Tuto desku jsme poptali u našich dodavatelů včetně firmy Grumant. Na základě pozitivních zkušeností s Grumantem jako dodavatelem nástrojů a hlavně technologické podpory a vyhodnocení všech nabídek, jsme nakonec vybrali Grumant jako dodavatele. Samozřejmě jsme měli celou řadu otázek a taky pochybností ohledně fungování desky s přípravky o velikosti větší než 1 m. Grumant proto zorganizoval návštěvu u výrobce v Německu. Zde jsme mohli nahlédnout do výrobního procesu a zároveň viděli využití desek s nulovými body v praxi. Na základě této návštěvy jsme si uvědomili, že deska musí být co nejuniverzálnější tak, aby na ni bylo možné upínat co nejširší škálu různých přípravků. Její průměr byl tedy zvětšen na 1 300 mm, původní počet 6 disků byl navýšen na 16. To nám umožní upínání široké škály přípravků od nejmenších svěráků (upnutí na dva disky s roztečí 200 mm) po ty největší s rozměrem až 1 500 mm.“

Konstrukci desky provedli pracovníci firmy Grumant, kteří absolvovali dvoutýdenní školení v Zero Clampu. Samotná deska pak byla vyrobena a kompletována s originálními díly v České republice. Těsně před Vánoci 2018 byla základní deska nainstalována na stroj. „Technici z Grumantu provedli instalaci desky na stůl stroje. Samotná instalace a vyrovnání proběhlo naprosto bez problémů a netrvalo déle než 3 hodiny. Poté byli zaškoleni operátoři. Desku jsme rovnou zavedli do ostrého provozu a od té doby ji používáme,“ dodává pan Papan.

Jak již bylo zmíněno, upnutí přípravku trvalo 35 minut. Po instalaci základní desky s nulovými body trvá upnutí přípravku max. 5 minut i s čištěním. To je úspora 30 minut na jedné výměně přípravku! Výměna samotného obrobku se dříve prováděla na stroji a trvala 15 minut. Nyní se provádí v překrytém čase a díl se upíná do přípravku, který se následně vkládá do stroje (čas upnutí přípravku i s dílem je do 5 minut). To je další výrazná úspora 10 minut na jednom upnutí jednoho typu obrobku. Při roční produkci cca 2 500 kusů je pak celková úspora nákladů více než 900 tis. Kč za rok (viz výše uvedená tabulka úspor nákladů).

V případě, že by firma vyráběla díly v menších dávkách různého typu, což by znamenalo častější výměnu přípravku na jiný obrobek, byla by úspora ještě výrazně větší, než ukazuje tento reálný případ.

Firma Hern, s. r. o. byla založena v roce 1954 a v současné době patří k největším zaměstnavatelům se slovenským kapitálem v oravském regionu. Zaměřuje se na výrobu dílů a svařenců pro traktory a jiné zemědělské stroje, pro zemní a manipulační techniku a další stroje. Firma je zaměřená na export a jejími zákazníky jsou významné nadnárodní firmy, lídři ve své oblasti. Zákazníkům nabízí kompletní proces od dělení a tváření materiálu, svařování, strojní obrábění a povrchovou úpravu.

Mohlo by se Vám líbit

25 německých veletrhů v roce 2025

- Strojírenství

-

21. dubna 2025

Letošní veletržní sezona už začala v březnu, ale i tak jsou před námi desítky zajímavých oborově zaměřených průmyslových veletrhů. Inzerce Níže uvádíme přehled veletrhů, název, […]

Síla evoluce: ICONICS se mění na Mitsubishi Electric Iconics Digital Solutions

- Digitalizace

-

19. dubna 2025

Společnost ICONICS oznamuje oficiální změnu názvu na Mitsubishi Electric Iconics Digital Solutions (MEIDS), což představuje významný krok v jejím vývoji. Společnost MEIDS, s podporou společnosti […]

Milan Rajtár je novým šéfem největšího českého výrobního závodu Innomotics v Mohelnici

- Práce

-

17. dubna 2025

Společnost Innomotics vyvíjí a vyrábí ucelené portfolio nízkonapěťových a vysokonapěťových motorů, generátorů, převodových motorů, měničů pro střední napětí a vřeten. V České republice má téměř 4000 […]