16. listopadu 2019 09:45

Konvenční nástroje a nekonvenční technologie

Moderní průmyslová výroba klade stále vyšší nároky na výkonnost, přesnost a spolehlivost obráběcích operací. Těmto požadavkům je podřízen i vývoj nových strojů, nástrojů a softwarových systémů. Ve snaze o co největší konkurenceschopnost se fi rmy často dostávají do spirály investování do různých moderních prostředků tak, aby vyrovnávaly „nedostatky“ jednotlivých prvků vybavení. Nezřídka se však jedná o nedostatky zdánlivé, a účinnější než pořizování nových a nových elementů přitom bývá cesta co nejlepšího využití vybavení stávajícího. Takový přístup ovšem znamená změnu v přemýšlení a zvažování možností v daleko širším spektru než při „starém dobrém“, konvenčním způsobu.

Velkým tématem bývá záležitost využívání konkrétních typových nástrojů stále stejným způsobem a s klamným přesvědčením, že přizpůsobováním vlastností nástroje pomocí té nejlepší volby karbidové třídy a řezné geometrie břitových destiček pro konkrétní obráběný materiál děláme maximum pro jeho nejefektivnější využití. Jistě – takový přístup může zajistit ty nejlepší parametry obrábění v rámci uvedené metody, zdaleka však neřeší otázku optimálního využití nástroje z komplexního pohledu. Změnou metody nebo postupu obrábění lze se stejným nástrojem uspořit čas i náklady na výrobu stejného obrobku. Nejedná se přitom o úspory v řádu jednotek procent, jako tomu bývá při technické optimalizaci operace, ale často jsou to desítky procent, které výrazně přispějí ke zkrácení dodacího termínu, uvolnění výrobní kapacity a snížení nákladů na dílec.

Zavádějícím faktorem je i snaha o využívání co nejmodernějších nástrojů ze sortimentů novinek výrobců a dodavatelů obráběcích nástrojů. Některé z nich samozřejmě mohou být pro konkrétní výrobu přínosem, avšak přílišné rozšiřování vlastních zásob nástrojů a vybavení se odráží ve větší hodnotě skladu, a tedy zvýšeném podílu vázaných prostředků. Náklady pak často mohou být vyšší, než je přínos jednotlivých, nedostatečně využívaných nástrojů. Moderní nástroje mnohdy bývají, stejně jako většina spotřebního zboží, v rámci reklamy prezentovány jako „nezbytné“ pro „řešení“ vašich „každodenních“ potřeb. Jak snadno takové argumentaci podléháme, a to i v situaci, kdy pro nás vlastně není aktuální. Ale co kdyby to nastalo?

V rámci zlepšení úrovně využití nástrojů a vybavení je dobré začít inventurou stávajícího obsahu skladu – posouzení aktuálnosti sortimentu s ohledem na to, jakou výrobu provádíme a zda se nejedná o vysloveně zastaralé nástroje bez další podpory od výrobce, a u těch „životaschopných“ pak určit, pro jaké metody, strategie a postupy obrábění jsou využitelné. Velmi pravděpodobně se ukáže, že potenciální využitelnost nástrojů může být daleko rozsáhlejší než ta běžná v reálném provozu. Je však třeba zohlednit všechny faktory procesu obrábění kovů, neboť ten musí být v zájmu bezpečnosti a spolehlivosti vždy plně pod kontrolou. Jak tedy využít vlastností konkrétního nástroje tím nejúčinnějším způsobem?

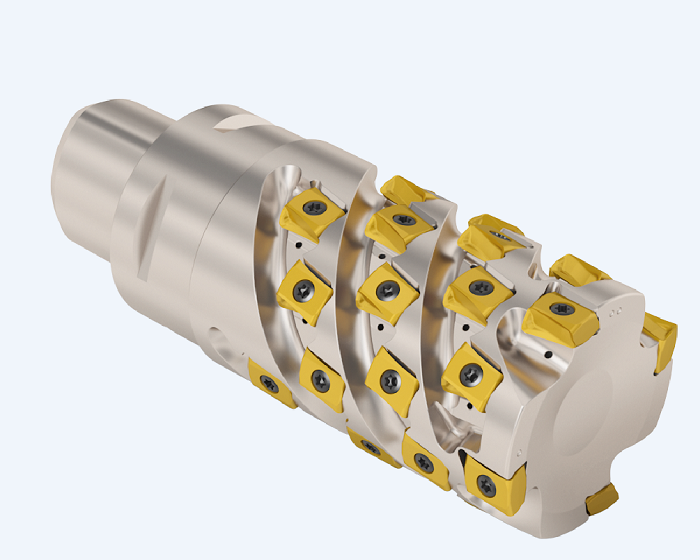

Tangenciální fréza řady T4-08, typ upnutí Seco Capto

Odpověď na otázku využitelnosti nástrojů je značně rozšířena možnostmi aktivního řízení dráhy a parametrů pomocí CAM softwaru a schopnostmi řídicího systému stroje. Komplexní pohyby a souvislé řízení umožňují přizpůsobovat podmínky obrábění tak, aby byl potenciál nástroje výhodně využit. Přizpůsobování, převzatým výrazem adaptace, vystihuje i podstatu tzv. „adaptivního frézování“. Vezměme tuto schopnost například jako vyjádření možnosti nasazení určitého typového nástroje. Adaptivní frézování je nejčastěji spojováno s využitím monolitních nástrojů. Tím je však tento přístup omezen na relativně malé obrobky, protože frézy mají z podstaty menší průměry i délky. Větší rozměry by nebyly technicky ani ekonomicky výhodné. Metoda jako taková však obrábění větších obrobků umožňuje – limitem jsou tedy rozměry nástroje. Existuje varianta, která by svými vlastnostmi odpovídala monolitním frézám, ale přitom pokrývala vyšší rozměrové řady?

Přesně takové provedení představují rohové frézy se zuby ve šroubovici, v hantýrce nazývané „ježky“ nebo „kukuřice“. Jejich jednotlivé břity jsou složeny z většího počtu břitových destiček, umístěných nad sebou a dohromady tvořících efektivní zub. Těch je pak na tělese podle průměru 2 až 5 či 6, jako mívají i monolitní frézy, a délka bočních břitů je dána počtem a velikostí destiček umístěných podél zubů. Koncepce těchto nástrojů je známa a využívána již dlouho, ale právě u nich je možná nejvýraznější „zaškatulkování“ jejich použití výlučně pro boční obrábění vysokých stěn klasickým způsobem – s malou radiální hloubkou řezu v několika bočních záběrech až po konečný rozměr. Tento tradiční způsob obrábění však, pokud má být efektivní, vyžaduje velkou stabilitu a výkonnost obráběcího stroje. Vznikají velké řezné síly, hrozí deformace obrobku, riziko narušení upnutí a také poškození břitů jednotlivých destiček. Jsou -li stabilita soustavy či výkon stroje v konkrétním případě omezené, je nutno tyto nedostatky kompenzovat snížením radiální hloubky řezu (ae) a úběr materiálu se rapidně snižuje. Využití takového nástroje metodou adaptivního frézování znamená využití malého bočního záběru jako podstaty, avšak nikoli po přímé dráze, ale po cyklických křivkách. Zatížení břitů a nároky na stabilitu zůstávají nízké, ale celkový boční úběr může být až roven konkrétnímu přídavku na obrobení. Objem odebíraného materiálu je tak nepoměrně vyšší. Současně vykazují břitové destičky v důsledku nižšího mechanického i tepelného zatížení delší trvanlivost a nižší míru opotřebení rizikových typů, a tedy zvýšení celkové spolehlivosti. Je to zářný příklad využití konvenčního nástroje nekonvenční metodou, se všemi výhodami, které uvedený postup přináší.

4břité destičky LOEX120740R-M09

Konkrétní využití frézy se zuby ve šroubovici metodou adaptivního frézování představuje následující případ. Jedná se o formátování bloků z nástrojové oceli 1.2312 coby výchozích polotovarů pro obrábění forem. Rozměry bloků byly X = 500 mm, Y = 300 mm, Z = 90 mm s přídavkem na bocích 5 mm. Původní metoda spočívala ve využití klasické rohové frézy o průměru 52 mm se 4 zuby formou hrubování po vrstvách, s axiální hloubkou řezu ap = 2 mm a radiální ae = 5 mm. S řeznou rychlostí vc = 250 m/min a posuvem na zub fz = 0,3 mm/zub trvalo obrobení 1 kusu téměř 40 minut. Řešení Seco využívá frézu systému Square T4-08 Helical se zuby ve šroubovici s označením C5-R217.94-054-064-08.5A s celkem 5 efektivními zuby a délkou bočních břitů 64 mm. Nástroj je osazen tangenciálně upnutými 4břitými destičkami LOEX080408TR -M08, MP2500 v celkovém počtu 45 kusů (9 ks na 1 zubu). S využitím adaptivní metody frézování byl materiál odebrán ve 2 hladinách – s axiální hloubkou řezu 2 × 45 mm a radiálním úběrem 0,9 mm. Celkový čas na obrobení 1 kusu se při řezné rychlosti 280 m/min a posuvu 0,5 mm/zub zkrátil na 7 minut, takže ve srovnání s původní metodou je časová úspora téměř šestinásobná. Při roční produkci 2 500 kusů se tedy jedná o uvolnění kapacity na 1 375 hodin, tedy 171 pracovních směn. A to přece stojí za úvahu, ne?

Čelní pohled na frézu Square T4-08

Můžete namítnout, že náklady na osazení frézy se 45 břitovými destičkami jsou oproti 4 zubům na původní rohové fréze neúměrně vysoké. Avšak životnost je při použití adaptivní metody vyšší, a i kdyby nebyla – úspory na hodinové sazbě stroje mnohonásobně převyšují náklady na nástroj a návratnost se pohybuje v řádu jednotek vyrobených kusů. Ukazuje se, že i tak jednoduchá operace, jako je formátování bloků, může při využití moderní obráběcí metody a zdánlivě konzervativního nástroje znamenat obrovský nárůst produktivity, řádové snížení nákladů na dílec a zvýšení spolehlivosti výrobního procesu. Je to jen otázka způsobu uvažování a využití znalostí – poraďte se s námi.

Seco Tools CZ s. r. o.

www.secotools.com

Mohlo by se Vám líbit

BVV Living lab – propojí městské firmy, výzkum a inovace

- Digitalizace

-

21. ledna 2026

V jihomoravské metropoli vzniká nový spolek BVV Living lab Brno, jehož cílem je posílit pozici města jako centra pro rozvoj inovací. Iniciativa vychází z výjimečného […]

Pět nejčastějších nerealistických očekávání od robotizace

- Automatizace + Robotizace

-

20. ledna 2026

Zavádění automatizace je pro řadu strojírenských firem absolutní nutností. Reagují tak na situaci na trhu práce a na stupňující se požadavky zákazníků, kteří trvají na […]

Portálová frézka EMCO Mecof Powermill HPC3: nová definice standardů velkoformátového obrábění

- Obrábění

-

18. ledna 2026

Mezi vysokými portálovými frézkami Mecof pro velké rozměry vyniká Powermill HPC3, frézka vyrobená pro čínského zákazníka, která kombinuje velký výkon, přesnost a provozní flexibilitu. Jde […]