06. června 2018 00:14

Mokré obrábění grafitu

Technologie mokrého obrábění grafitu společnosti GF Machining Solutions rozšiřuje možnosti využití vysokorychlostních frézovacích center používaných pro výrobu grafitových elektrod. Tyto stroje je tak nyní možné využívat i pro frézování obrobků z mědi, hliníku či oceli.

Při obrábění detailů forem, které nelze vyrobit frézováním, přichází ke slovu technologie elektroerozivního hloubení. Pro výrobce to kromě potřebného strojního vybavení zahrnujícího EDM hloubičky a případnou automatizaci znamená také nutnost výroby specifických nástrojů navržených speciálně pro erodování detailů požadovaných tvarů, tedy elektrod. Pro své technické i ekonomické přednosti se nejčastěji používají elektrody grafitové. Jejich výroba ovšem klade další požadavky na odpovídající strojní vybavení – vysokorychlostní frézovací centrum. Ačkoliv takový stroj představuje nemalou investici, zásadní nevýhodou je, že pokud je na něm frézován grafit, možnosti jeho dalšího využití jsou značně omezené, pokud vůbec nějaké. Existuje tedy řešení, které by tuto nevýhodu odstranilo?

Srovnávací testy suchého a mokrého obrábění grafitu

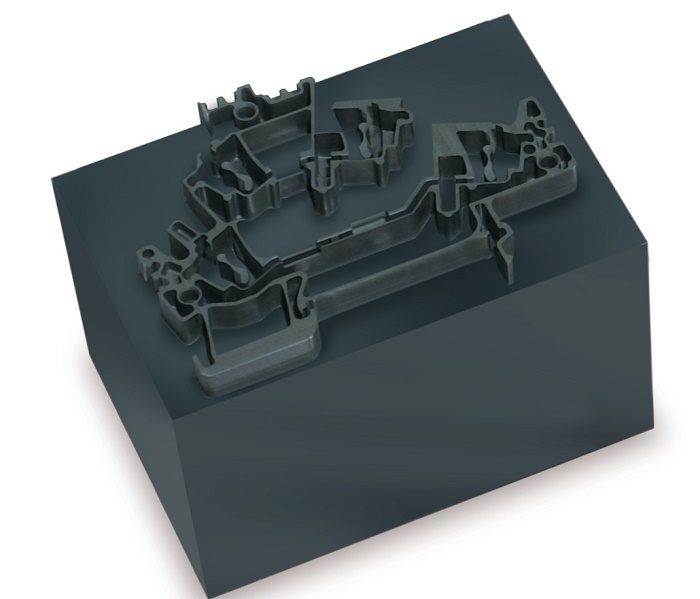

Zatímco suché obrábění grafitu je běžnou praxí, společnost GF Machining Solutions zkoušela i možnosti mokrého obrábění grafitu, při kterém je nástroj chlazen řeznou emulzí. Testy proběhly na dvou shodných frézovacích centrech Mikron Mill S 400 a použity byly také shodné řezné nástroje SEAGULL s diamantovým povlakem. Stejný byl i naprogramovaný obrobek a řezné podmínky. Testy sledovaly opotřebení nástrojů, chování elektrod v procesu EDM hloubení a chování grafitového prachu smíchaného s chladicí emulzí.

Obrábění v obou případech proběhlo korektně a nepotvrdily se ani obavy z poškození tenkých žeber a pinů proudem chladicí kapaliny o vysokém tlaku. Naopak nástroje chlazené kapalinou vykázaly v průměru o 40 % menší opotřebení. Grafitový prach generovaný při obrábění byl smyt chladicí emulzí, vnitřek stroje včetně vedení zůstávaly čisté, bez usazenin. Při následné zkoušce EDM erodování byly porovnávány výsledky dosažené elektrodami vyrobenými oběma způsoby. Dosažené časy obrábění, opálení elektrod i drsnost obrobených ploch byly v obou případech prakticky shodné.

Přínosy mokrého obrábění grafitu

Testy prokázaly, že grafitové elektrody lze obrábět s použitím chladicí kapaliny a bezproblémově využívat při hloubení, a to s mnoha výhodami oproti tradičnímu suchému obrábění. Provoz frézovacího centra je mnohem čistší, uživatel po vyfrézování obdrží čistou elektrodu, což je velmi příjemné při jejím následném měření a aplikaci, a také opotřebení fréz je nižší. Rozhodující výhodou však je, že na stejném stroji je možné obrábět nejen grafitové elektrody, ale i součásti z mědi, hliníku a oceli. Stroj tak může být mnohem lépe využíván, což umožní řadě nástrojáren přejít na grafitové elektrody a využívat výhody tohoto materiálu.

| Jaké jsou výhody mokrého obrábění ve srovnání s obráběním za sucha? |

Obrábění za sucha |

Mokré obrábění |

Frézovací centra Mikron Mill S

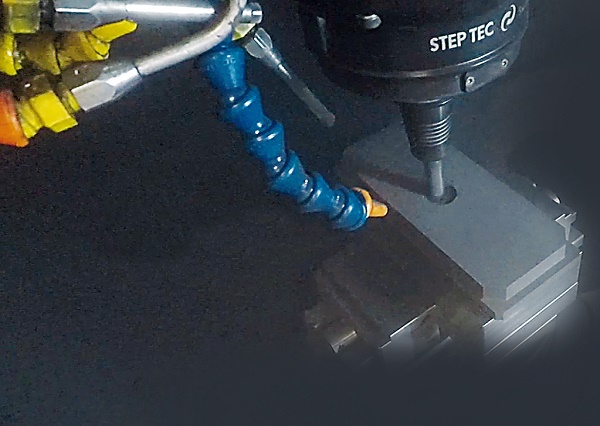

Pro technologii mokrého obrábění grafitu jsou k dispozici vysokorychlostní frézovací centra Mikron řady Mill S společnosti GF Machining Solutions, doplněná periferií zahrnující čerpací a filtrační jednotku KSS s dvoustupňovou filtrací. Jedná se o velmi přesné tří-nebo pětiosé stroje určené pro vysokorychlostní (HSM) frézování forem a zápustek v automobilovém, obalovém či elektrotechnickém průmyslu. Stroje jsou postaveny na stabilním základu z polymerbetonu, který přispívá k tlumení vibrací. Osy jsou pro co nejvyšší rychlost a akceleraci poháněny lineárními motory a dosahují rychlosti posuvů až 61 m · min-1 a zrychlení 1,7 g. Všechny výkonové prvky jsou optimálně chlazeny vodou. Každá z lineárních os i otočná a naklápěcí jednotka mají svůj chladicí okruh, jímž je teplo systematicky odváděno ze stroje. K dispozici je i volitelné chlazení lože, které dále zlepšuje tepelnou stabilitu ve výrobním prostoru stroje.

Výsledkem je vynikající geometrická stabilita zaručující extrémně vysokou opakovatelnou přesnost řízení pohybů. K dispozici jsou špičková vřetena od společnosti Step-Tec s otáčkami 30 000, 42 000 nebo 60 000 min-1. Stroje jsou dodávány v několika provedeních s pojezdy v osách X a Y od 500 do 800 mm.

Na přání zákazníka je lze vybavit automatickou výměnou palet umožňujících upínání obrobků mimo pracovní prostor frézovacího centra, čímž lze ročně ušetřit 1 200 až 1 500 provozních hodin stroje.

Ing. Pavel Marek

O společnosti GF Machining Solutions

GF Machining Solutions je přední světový dodavatel strojů, technických řešení a služeb nejen pro výrobce nástrojů a forem, ale také pro výrobce přesných dílů. Portfolio zahrnuje elektroerozivní stroje, vysokorychlostní a vysokovýkonná frézovací centra včetně upínacích a paletizačních systémů, 3D laserových texturovacích strojů a vřeten, jakož i řešení pro obrábění, automatizaci, služby, spotřební materiál a digitalizační řešení.

GF Machining Solutions je celosvětově působící divize skupiny Georg Fischer Group (Švýcarsko) a má své vlastní pobočky v 50 lokalitách po celém světě. Se 3 255 zaměstnanci vygenerovala v roce 2017 prodeje za 992 miliónů CHF. Další informace najdete na www.gfms.com/cz.

GF Machining Solutions s. r. o.

Podolí 488

664 03 Podolí

tel.: +420 511 120 200

fax: +420 511 120 201

info.gfms.cz@georgfischer.com

www.gfms.com/cz

Mohlo by se Vám líbit

Síla evoluce: ICONICS se mění na Mitsubishi Electric Iconics Digital Solutions

- Digitalizace

-

19. dubna 2025

Společnost ICONICS oznamuje oficiální změnu názvu na Mitsubishi Electric Iconics Digital Solutions (MEIDS), což představuje významný krok v jejím vývoji. Společnost MEIDS, s podporou společnosti […]

Milan Rajtár je novým šéfem největšího českého výrobního závodu Innomotics v Mohelnici

- Práce

-

17. dubna 2025

Společnost Innomotics vyvíjí a vyrábí ucelené portfolio nízkonapěťových a vysokonapěťových motorů, generátorů, převodových motorů, měničů pro střední napětí a vřeten. V České republice má téměř 4000 […]

Společnost Sandvik Coromant představila břitové destičky CoroCut® 2 s geometrií -RF pro vysoce přesné a bezpečné tvarové obrábění

- Obrábění

-

17. dubna 2025

Kromě toho do své nabídky zařadila také nástrojovou třídu GC1205 umožňující dosažení vynikajících výsledků při upichování a zapichování v žárovzdorných slitinách (HRSA) ve vystárnutém stavu […]