05. srpna 2019 07:22

Obrábění tepelně odolných superslitin – se stejnými rychlostmi posuvu jako u hliníku

Vysoký objem objednávek v leteckém průmyslu klade obrovský tlak na kapacitu výrobců motorů a jejich dodavatelů. Proto by bylo značnou výhodou zkrátit doby obrábění jednotlivých součástí. V případě tepelně odolných superslitin činí řezná rychlost karbidových fréz přibližně 50 m/min. Keramické frézy nabízejí odlišný přístup: s řeznými rychlostmi až 1 000 m/min.

Obr. 1: Přehled keramické frézy MC275 s univerzální geometrií a keramické frézy MC075 s geometrií pro vysokou rychlost posuvu jako koncová fréza a řešení ConeFit ze standardního sortimentu

Produktový sortiment společnosti Walter AG obsahuje dvě řady keramických fréz: MC275 s univerzální geometrií je vhodná pro většinu aplikací; MC075 je konstruována jako řada fréz s vysokou rychlostí posuvu. Obě produktové řady (viz obrázek 1) jsou k dispozici s řeznými průměry 8 až 25 milimetrů. Nástroje s průměry 8 až 12 milimetrů jsou k dispozici jako integrální frézy, zatímco nástroje s průměry od 12 do 25 milimetrů jsou nabízeny jako frézy typu ConeFit. V obou případech je z keramiky vyroben pouze hrot nástroje. Tento hrot je připájen buď na karbidovou stopku, nebo na karbidové těleso ConeFit. V zásadě by z keramiky mohla být vyrobena celá fréza, ale karbidová stopka zvyšuje pevnost a tlumicí efekt nástroje. To umožňuje větší délky vysunutí a vyšší rychlosti úběru materiálu v porovnání s celokeramickými nástroji.

K oblastem použití keramických řezných materiálů náleží tepelně odolné slitiny na bázi niklu, kobaltu a železa ze skupiny ISO S. Typickými zástupci těchto slitin jsou například Inconel® 718, Rene® 80, Nimonic® 80 A, Haynes® 556®, Mar‑M- 247® a Stellite® 31. Tyto tepelně odolné superslitiny (HRSA – Heat‑Resistant Super Alloys) jsou upřednostňovanou volbou k použití ve vysokoteplotních úsecích leteckých motorů.

Keramický řezný materiál je specificky uzpůsoben k použití pro frézování. Keramické materiály SiAlON jsou odolnější vůči kolísání teploty než keramiky vyztužené vlákny (whiskery). To z nich činí ideální volbu pro frézovací operace. Přerušovaný řez způsobuje kolísání teploty řezné hrany, přičemž teplotní rozdíly mohou být dále zvětšeny použitím chladicích a mazacích látek. Výsledným jevem je poté tepelný šok. Z tohoto důvodu společnost Walter doporučuje při obrábění superslitin pomocí keramických fréz používat proces obrábění za sucha. Dalším benefitem pro uživatele jsou ekologické a ekonomické výhody, které získají tím, že se vyhnou použití chladicích a mazacích médií.

Obr. 2: Keramická fréza MC275 používaná pro frézování drážek do materiálu Inconel® 718 s řeznou rychlostí 670 m/min. Produktivita a celkový objem odebraného kovu jsou podstatně větší než v případě karbidových fréz.

Primárními příčinami opotřebení při frézování slitin na bázi niklu pomocí keramických nástrojů jsou chemické opotřebení způsobované teplotou a nánosy na hranách. Zatímco chemické opotřebení a opotřebení difuzí materiálu průběžně zeslabuje řezný materiál, opotřebení způsobené nánosem na řezné hraně je nepředvídatelné a dochází k němu v podobě náhlých nárůstů tloušťky nánosu. V důsledku vysokých obráběcích teplot (viz obrázek 2) a vysoké tuhosti vysokoteplotních superslitin i při vysokých teplotách (například Inconel® 718; Rm = 880 N/mm² při 750 °C) se na nástroji může vytvořit silný nános třísek. Ty se poté mohou tepelně spojit s povrchem řezného materiálu a způsobit při jejich odstraňování vylamování částí keramiky. Hrana s nánosem na nástroji je jasně patrná na obrázku 3. Ačkoli vysoká teplota vyplývající z obrábění materiálů HRSA má negativní dopad na životnost nástroje, je nevyhnutelná. Jedině tímto způsobem lze snížit tvrdost materiálu a obrábět ho díky tomu efektivně.

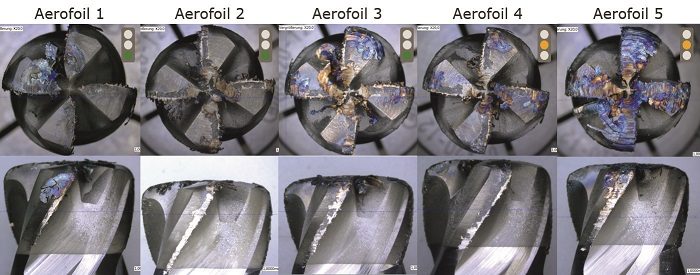

Obr. 3: Vzor opotřebení pro frézu MC075 (vc = 600 m/min, ap = 0,4 mm, fz = 0,15 mm, Inconel® 718): I přes vysoké úrovně nánosu na hraně a vylamování hran je keramická fréza stále použitelná po dokončení obrábění pěti lopatek. Změna barvy třísek ulpívajících na nástroji ukazuje na vysokou obráběcí teplotu.

Řezné parametry jsou předurčeny řezným materiálem a materiálem, který se má obrábět. Křehký, ale tepelně odolný řezný materiál lze používat při vysokých teplotách, avšak nízká rázová houževnatost vyžaduje nízké rychlosti posuvu na zub na úrovni 0,02 až 0,05 milimetru a rovněž malý záběr nástroje na úrovni ap = 5 procent z Dc při frézování plných drážek a ae = 5 procent Dc při tvarovém frézování s maximální délkou řezné hrany. Výjimku tvoří MC075 s geometrií pro vysokou rychlost posuvu, kde fz = 0,15 milimetru pro ap ≤ apf. Řezná rychlost u obou produktových řad leží mezi 400 a 1 000 m/min.

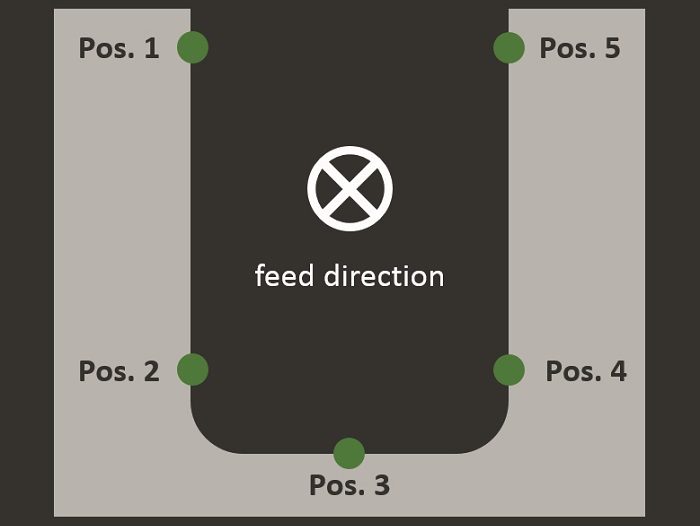

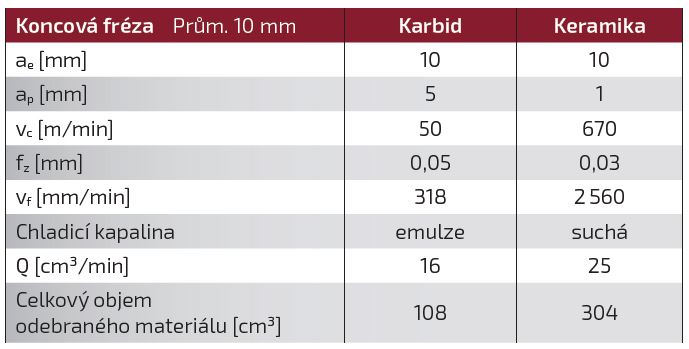

Obr. 4: Poloha bodů měření v drážce: Kritické body měření jsou poz. 2 až poz. 4 kvůli zvýšení teploty na základně drážky

Výsledky pro frézy s karbidovými řeznými hranami a frézy s keramickými řeznými hranami se od sebe mohou jen stěží lišit více. Snímky opotřebení na obrázku 3 znázorňují, proč se keramické frézy používají pouze pro hrubování. Známky opotřebení, jako například vylamování na řezné hraně a rýhy způsobené opotřebením se šířkou přes 0,5 milimetru, které by u karbidových fréz znamenaly konec životnosti nástroje, nejsou důvodem k ukončení používání takového keramického řezného nástroje. Rozdíly mezi těmito dvěma typy řezných materiálů jsou rovněž zřejmé z porovnání jejich řezných parametrů. Jako příklad je zde využito porovnání mezi koncovými frézami s průměrem 10 milimetrů používanými pro frézování plných drážek do materiálu Inconel® 718 (viz tabulku na obrázku 7): Významně rychlejší posuv umožněný keramickými materiály je nepřemožitelná výhoda i přes větší hloubku řezu umožněnou karbidem. V tomto případě je obráběný objem při použití keramické řezné hrany o 56 procent větší. Celkový objem kovu ubraného pomocí keramické frézy je o 180 procent větší než u karbidové frézy. Obráběný objem a celkový objem ubraného kovu za dobu životnosti nástroje jsou parametry, u nichž keramika nabízí oproti karbidu zřejmé výhody. Kratší doba obrábění umožňuje obrábět větší dávky obrobků pomocí stejného strojního vybavení; možnost zkonfigurovat stávající strojní vybavení, které se uživatelům otevírá, jim dovoluje vystačit si s menším počtem obráběcích center. Celkový obráběný objem snižuje náklady na nástroje.

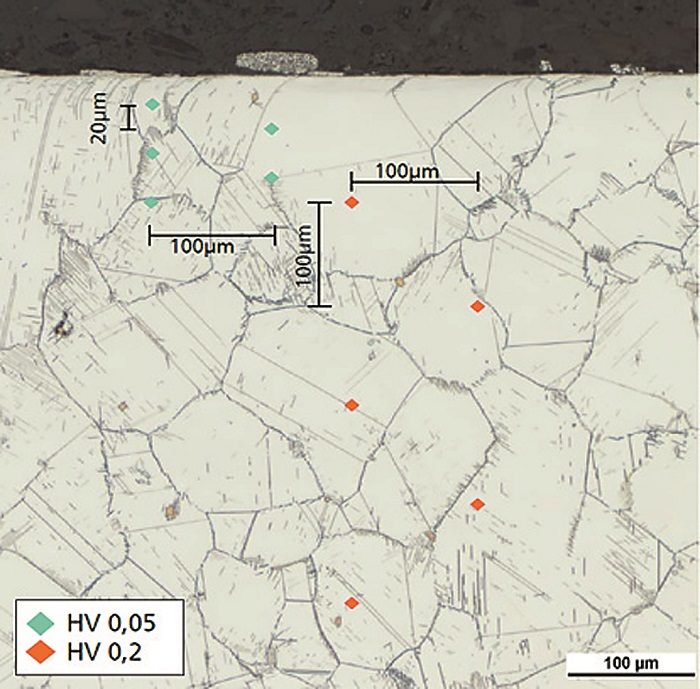

Obr. 5: Uspořádání bodů měření: Mikrograf znázorňuje uspořádání bodů měření pro měření tvrdosti. Žádné zakalení za hranici rezervy materiálu pro dokončovací obrábění není přípustné. © Fraunhoferův institut IPT

Klasickým příkladem součásti vyrobené ze slitiny na bázi niklu je lopatkové kolo v leteckých motorech. Tato rotující integrální součást má podobu kotouče s velkým počtem lopatek. Mezery mezi lopatkami je možné vyfrézovat pomocí karbidových fréz v procesu hrubování. Doba obrábění činí v tomto případě přibližně 30 minut. Keramická fréza MC075 s geometrií umožňující rychlý posuv dokáže vyfrézovat stejné mezery za dobu 10 minut. Pro toto použití dosahuje rychlosti posuvu 9 500 mm/min v tepelně odolné slitině na bázi niklu s tvrdostí 44 HRC a pevností v tahu 1 400 N/mm². Podobné hodnoty posuvu jsou obecně očekávány při obrábění hliníku spíše než slitin na bázi niklu.

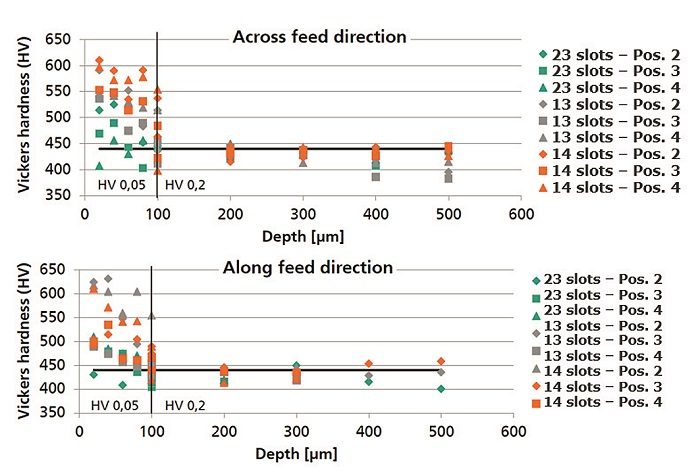

Obr. 6: Profil tvrdosti v materiálu Inconel® 718: Grafy znázorňují zakalení v materiálu do hloubky 100 μm. V hloubce 200 μm a více nebylo naměřeno žádné zakalení bez ohledu na opotřebení nástroje nebo poloze měření. © foto: Fraunhoferův institut IPT

Zatímco keramické nástroje nabízejí vynikající příležitosti pro obrábění, stojí za to zvážit, zda vysoké obráběcí teploty, kterých dosahují keramické frézy, nemohou způsobit poškození obráběného materiálu. Jelikož keramické nástroje se používají pouze pro hrubování, jedinou věcí, kterou je třeba zaručit, je, aby hloubka poškození materiálu byla menší než rezerva materiálu pro následný posun při dokončovacím obrábění. Ve spolupráci s Fraunhoferovým institutem IPT v německých Cáchách byla změřena hloubka a rozsah zakalení – pro keramické frézy s různými úrovněmi opotřebení při frézování plných drážek do materiálu Inconel® 718. Měření tvrdosti se provádělo poté, kdy bylo pomocí keramických nástrojů v každém případě vyfrézováno 13 nebo 14 drážek frézami se středním opotřebením, nebo 23 drážek frézami s velmi intenzivním opotřebením. Body měření v drážce byly zvoleny tak, jak znázorňuje obrázek uvedený níže (viz obrázek 4), aby bylo možné stanovit a vyhodnotit maximální teplotní zatížení. Aby bylo zaručeno, že budou shromážděna správná data, měření byla vykonávána tak, jak je znázorněno na obrázku 5. Základní tvrdost materiálu činí 446 HV. Výsledek: Zakalení do 640 HV bylo detekováno do hloubky 100 μm. V hloubkách přes 200 μm nebylo detekováno žádné zakalení – bez ohledu na opotřebení nástroje nebo směr měření. Obecně používaná rezerva materiálu pro hrubování činí mezi třemi a pěti desetinami milimetru, a proto se neočekává, že hrubování pomocí keramických nástrojů zanechalo ve výsledku jakékoli zbytkové poškození materiálu po procesu dokončovacího obrábění.

Obr. 7: Porovnání mezi karbidem a keramikou: Porovnání vykazuje významně vyšší řeznou rychlost, větší obráběný objem a větší celkový objem odebraného materiálu u keramické frézy v porovnání s karbidovou frézou

Keramické frézy jsou ideální volbou pro efektivní a spolehlivé obrábění materiálů HRSA.

Video pro účely vizualizace: https://youtu.be/4UC3jCdhi_M

Mohlo by se Vám líbit

Vyvrtávací můstky BB732: Jeden nástroj a dvě možnosti přesného hlubokého vyvrtávání

- Obrábění

-

06. ledna 2026

Společnost Seco® představuje vyvrtávací můstky BB732 – modulární řešení určené pro operace hlubokého vyvrtávání s antivibračními tyčemi Steadyline®. Můstky BB732, které lze využít pro hrubovací […]

Společnost Southco představuje zinkovou kompresní západku E3 VISE ACTION® ze zinkové slitiny s červeným vizuálním indikátorem

- Strojírenství

-

04. ledna 2026

Cenově výhodná verze západky E3 ze zinkové slitiny je doplněna o reflexní červená křidélka, která jasně signalizují otevřený stav západky ze vzdálenosti až pěti metrů. […]

Společnost HMS Networks převzala divizi průmyslových komunikací od společnosti Molex Industrial Solutions Business Unit

- Digitalizace

-

02. ledna 2026

Společnost HMS Networks uzavřela závaznou dohodu o převzetí části divize Industrial Solutions Business Unit společnosti Molex. Zleva: Martin Hoffert, ředitel pro firemní strategii a fúze […]