16. listopadu 2015 00:32

SECO – frézování vysokým posuvem a třída MS2050 – i vaše možnost úspěchu

Frézování vysokým posuvem se stává stále využívanější strategií obrábění ve strojírenském průmyslu. Důvodů tohoto rozšiřování je hned několik. Prvním z nich je zcela určitě velká univerzálnost této metody, a to jak ve spektru obráběných materiálů, tak také ve využitelnosti nástrojů tohoto typu pro různé frézovací operace. Z hlediska obráběných materiálů lze tuto metodu doporučit prakticky ve všech případech, kdy je prioritou odebrání velkého množství materiálu z původního polotovaru.

Frézování vysokým posuvem je zpravidla tou nejúčinnější metodou hrubování, pomineme-li případy obrábění na velmi silných strojích s mohutnými nástroji a s obrovskou energetickou náročností. Takových provozů však není v současném průmyslu příliš mnoho, trendem je naopak využívání menších obráběcích strojů s nižším výkonem, avšak zvýšenou dynamikou pohybů. Přesně tyto podmínky vyhovují nejlépe právě metodě frézování vysokým posuvem. Podstatou této metody je obrábění s malou axiální hloubkou řezu, relativně velkou šířkou řezu a vysokými hodnotami posuvu na zub při středních až vyšších řezných rychlostech. Právě nízká hodnota axiální hloubky řezu podmiňuje použití vysokých hodnot posuvu na zub, aby byla zachována správná tloušťka vznikající třísky. Co se týče využitelnosti frézovacích nástrojů konstruovaných pro obrábění s vysokým posuvem, je spektrum možností jejich nasazení až překvapující. Kromě čelního frézování ploch je možné nástroje nasadit i na hrubování tvarů složitých dílců, frézování kapes a otvorů do plného materiálu metodami šikmého zafrézování i šroubové interpolace a v neposlední řadě i k frézování ponorným způsobem, u něhož se však nástroj už z podstaty operace aplikuje s běžnými hodnotami posuvů. Jedná se tedy každopádně o metodu hrubování až středního dokončování využitelnou pro většinu současných obráběcích operací.

Z tohoto důvodu se i společnost Seco Tools zaměřila již před lety na vývoj sortimentu nástrojů pro tento způsob obrábění a postupem času přidávala nové a nové typy a provedení, až v současnosti nabízí prakticky nejucelenější řadu nástrojů pro frézování vysokým posuvem na trhu. Sortiment pokrývá řadů průměrů od 1 mm až do 208 mm. Pro nejmenší dílce a jemné aplikace jsou určeny monolitní frézy Seco Jabro ze slinutého karbidu řady JHF980 (průměr 1–12 mm, univerzální) a JHF180 (průměry 1–16 mm, tvrdé oceli a litiny). Další skupinu rozměrů pokrývají modulární nástroje Seco Minimaster s vyměnitelnými karbidovými hlavičkami v průměrech 8, 10, 12 a 16 mm a inovovaný systém Minimaster Plus pro průměry 10, 12 a 16 mm. Stopky různého tvaru, délek a provedení umožňují sestavit nástroj „na míru“ většině aplikací a lze je samozřejmě osadit různými dalšími typy hlaviček pro ostatní běžné frézovací a navrtávací aplikace, záleží pouze na velikosti a typu připojovacího rozhraní. Rozměrově i typově nejširší sortiment nástrojů pro frézování vysokým posuvem pak tvoří frézy s vyměnitelnými břitovými destičkami. V současnosti značka Seco nabízí tyto nástroje s lůžky pro 5 typů vyměnitelných břitových destiček. Nejmenší rozsah průměrů pokrývá systém HighFeed 2, využívající jednostranné břitové destičky obdélníkového tvaru se 2 řeznými hranami ve dvou velikostech (destičky LP.05 na tělesech s rozsahem průměrů 12–20 mm a LP.06 na tělesech v průměrech 16–40 mm). Tato velmi oblíbená řada, disponující vysokými výkony, trvanlivostí a spolehlivostí provozu byla v letošním roce následována systémem HighFeed 4 – ekonomickou verzí využívající oboustranné břitové destičky LO.06 se 4 řeznými hranami při stejném základním tvaru a formátu destiček, jako u systému HF2. Rozsah průměrů frézovacích těles tohoto systému je 20–63 mm. Nástroje řad HighFeed 2 a 4 představují v současné době nejvýkonnější a nejuniverzálnější systém frézovacích nástrojů malých a středních průměrů pro vysoké posuvy v sortimentu Seco. Třetí řadou fréz pro vysoké posuvy je nejstarší, avšak stále oblíbený a využívaný systém, uvedený na trh v roce 2003. Ten využívá jednostranné břitové destičky trojúhelníkového tvaru se zaoblenými stranami typu 218.19 ve čtyřech velikostech (poloměr zaoblení stran R080; R100; R125 a R160 mm). Celkově tato řada pokrývá rozsah průměrů od 16 mm do 208 mm. U větších průměrů frézovacích těles (rozsah 88–208 mm), zkonstruovaných pro upínání na klasické trny, je s výhodou využito kazetového provedení, takže kazetami s lůžky pro destičky typu 218.19 je osazeno těleso původně určené pro vybavení kazetami na klasické čelní frézování. Kazety jsou plně zaměnitelné, takže lze těleso nástroje využít jak pro vysokoposuvové, tak i standardní čelní obrábění. Poněkud „těžkotonážnější“ řešení oproti posledně uvedenému představují nástroje osazené vykloněnými jednostrannými břitovými destičkami typu SC.12 čtvercového formátu se 4 řeznými hranami. Tyto nástroje jsou vhodné pro výkonnější obráběcí stroje, neboť je nutno překonávat vyšší řezný odpor. Výhodou je však vysoká výkonnost v podobě velkého objemu odebíraného materiálu. Poslední skupinou frézovacích nástrojů pro vysoké posuvy jsou tělesa určená pro osazení břitovými destičkami ON.09 systému Double Octomill, které jsou také ve svém oboustranném provedení s celkovým počtem 16 řezných hran (při základním osmihranném formátu) primárně určeny pro klasické čelní frézování. Zvláštní tělesa s pootočenými lůžky umožňují využít tento ekonomicky velmi výhodný koncept břitových destiček i pro obrábění s vysokým posuvem. I tyto nástroje jsou však určeny pro výkonné a stabilní stroje se zaměřením na dosažení vysoké produktivity. To je v krátkém průřezu celý sortiment nástrojů, určených pro vysokoposuvové frézování, které aktuálně firma Seco Tools nabízí svým partnerům pro dosažení vyšší produktivity a spolehlivosti obráběcích operací.

V souvislosti s touto rozměrově i typově mimořádně rozsáhlou nabídkou nástrojů je na místě zdůraznit i záležitosti možností jejich upínání. Velmi významnou vlastností tohoto konceptu je totiž i skutečnost, že velký podíl řezných sil, působících při obrábění, směřuje do osy nástroje, a tedy i jeho upínače a vřetena stroje. Pouze velmi malá část řezných sil působí ve směru radiálním, a činí tak z tohoto pohledu vysokoposuvové frézování velice stabilní operací. To umožňuje produktivně obrábět i nástroji s dlouhým vyložením při minimálním riziku vzniku vibrací, což je požadavek, který při současné poptávce obrábění stále složitějších dílců komplexních tvarů vstupuje více a více do popředí. Společnost Seco Tools vychází těmto trendům vstříc a u monolitních karbidových nástrojů vyrábí i řadu s prodlouženými délkami dosahu. Nástroje jsou opatřeny přesně broušenými válcovými stopkami a nejlepší systémy jejich upínání představují tepelné upínače, zesílené hydraulické upínače a přesné kleštinové upínače. U nástrojů řad Minimaster a Minimaster Plus lze s výhodou využít jejich modularity a zvolit stopku, která bude nejlépe vyhovovat rozměrům potřebným pro obrábění v konkrétní aplikaci. I pro tyto sestavy je pak třeba použít co nejpřesnějšího upnutí s minimálním radiálním házením, jak bylo popsáno v případě nástrojů monolitních. U systémů frézovacích těles pro osazení vyměnitelnými břitovými destičkami jsou k dispozici 3 základní konstrukční provedení upínací části. Jednak jde o provedení stopkové (stopka čistě válcová či v provedení Weldon) u nástrojů menších průměrů (do max. 35 mm). Druhou variantou, určenou naopak pro nástroje velkých průměrů (od 32/40 mm), je klasické nástrčné provedení pro upnutí na běžné frézovací trny.

Třetí, velmi zajímavou a oblíbenou variantu, představuje modulární systém Seco Combimaster, který využívá závitového spojení vlastní obráběcí hlavy (rozsah průměrů 16–40 mm) s dalšími prvky systému, jako jsou prodloužení, redukce anebo přímo upínací prvky se stopkami či nástrojovými kužely. Tímto způsobem je také možné poskládat co nejvýhodnější sestavu pro obrábění konkrétní součásti a podle potřeby ji doplňovat či měnit – ať už pro jinou aplikaci frézování se stejným či jiným typem nástroje pro vysoké posuvy, nebo řadou dalších koncepčně odlišných frézovacích hlav, určených pro ostatní obráběcí operace.

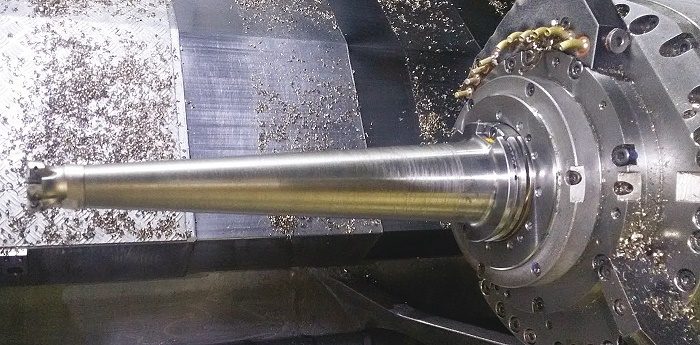

Právě možnost délkového nastavení je pro aplikace frézování vysokým posuvem velmi zajímavou a potřebnou vlastností. Umožňuje totiž využít naplno výhod této strategie obrábění a otevírá tak možnosti aplikací, které dříve nebylo téměř možné v běžné výrobě provádět. Velmi výstižným příkladem je následující případ obrábění oběžných kol. Pro obrábění lopatek kola turbíny z martenzitické nerezové oceli navrhlo aplikační oddělení Seco použití frézy průměru 35 mm systému HighFeed4 s 5 efektivními zuby. Pro potřebu vyložení nástroje 350 mm posloužil právě modulární systém Seco Combimaster.

Právě možnost délkového nastavení je pro aplikace frézování vysokým posuvem velmi zajímavou a potřebnou vlastností. Umožňuje totiž využít naplno výhod této strategie obrábění a otevírá tak možnosti aplikací, které dříve nebylo téměř možné v běžné výrobě provádět. Velmi výstižným příkladem je následující případ obrábění oběžných kol. Pro obrábění lopatek kola turbíny z martenzitické nerezové oceli navrhlo aplikační oddělení Seco použití frézy průměru 35 mm systému HighFeed4 s 5 efektivními zuby. Pro potřebu vyložení nástroje 350 mm posloužil právě modulární systém Seco Combimaster.

Původní řešení pracovalo také na stejném vyložení, avšak využívalo jen 3 efektivní zuby při řezné rychlosti 190 m/min a posuvu 1,1 mm/zub. Řešení Seco umožnilo mírně zvýšit řeznou rychlost (200 m/min) a i při nižší hodnotě posuvu na zub (0,84 mm/zub) dosahovalo o 1/3 vyšší trvanlivosti řezné hrany – 90 minut proti původním 60 minutám v řezu. Nástroj tak na 1 osazení odebral také o 1/3 více materiálu z polotovarů (150 cm3 proti původním 100 cm3). Fréza Seco vykazovala při obrábění velmi klidný a relativně tichý chod bez vibrací, které by snižovaly trvanlivost ostří destiček a zhoršovaly kvalitu obrobeného povrchu. Příkladem možnosti využití metody frézování vysokým posuvem v případě potřeby obrábění s velmi dlouhým vyložením při výrobě lopatkových kol je i následující případ. Pro závěrečné dohrubování tvarů byla techniky Seco odladěna aplikace destičkové frézy průměru 20 mm se 3 efektivními zuby na vyložení 600 mm. Použili vysokoposuvovou frézu systému HighFeed2 s označením R217.21-1020.RE-LP06.3A s břitovými destičkami LPHT060310TR-M06 karbidové třídy MS2050, která dokázala obrobit 3 tvarové úseky při celkové trvanlivosti 114 minut v řezu. I při tak extrémním vyložení nástroje je možné obrábět řeznou rychlostí přes 160 m/min a posuvem až 0,8 mm/zub, což přepočteno na rychlost posuvu stolu činí 6 300 mm/min. Výrobu se tímto způsobem daří úspěšně zproduktivňovat a přitom i zvyšovat její bezpečnost a spolehlivost, což zákazník zejména u takto složitých obrobků velmi oceňuje.

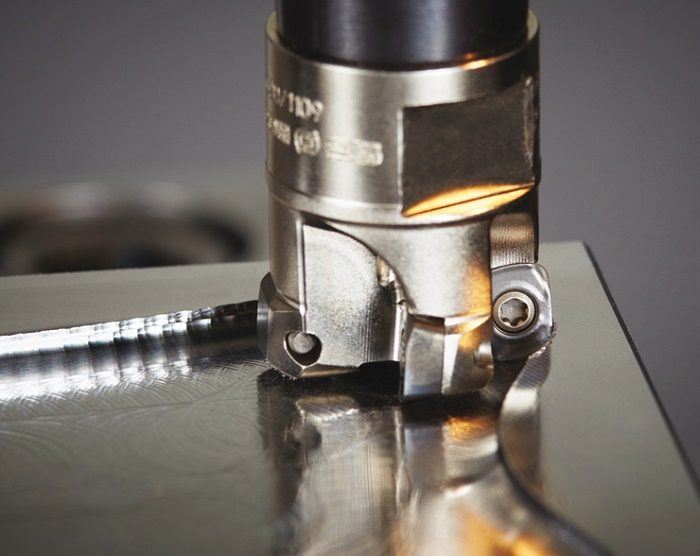

Tím, co rozhoduje při zpracování materiálů typu těžkoobrobitelných, žáruvzdorných a titanových slitin, je nový řezný materiál značky Seco, a to karbidová třída s označením MS2050, použitá právě i pro optimalizaci obrábění ve výše uvedených příkladech. Jedná se o relativně houževnatý substrát s fyzikálně nanášeným povlakem na bázi nitridu niobu (NbN), primárně určený pro frézování titanových slitin. Unikátní povlak překvapí na první pohled svou stříbřitou barvou a při obrábění maximálně omezuje vznik nárůstků na ostří. Navíc umožňuje používat vyšší řezné rychlosti, neboť snižuje přestup tepla vznikajícího při obrábění směrem do nástroje. Velkou výhodou je i zvýšená houževnatost břitu, která zabraňuje jeho vyštipování. Kombinace uvedených vlastností zajišťuje lepší kvalitu obrobeného povrchu, vyšší a opakovatelnou trvanlivost ostří destiček a snížení nákladů na obrobení dílce. Postupem času se ukázalo, že nová třída MS2050 je kromě určení pro těžkoobrobitelné ocelové materiály se zvýšeným obsahem chromu a žáruvzdorných i titanových slitin vhodná pro široké spektrum použití v různých dalších zpracovávaných materiálech, včetně měkčích ocelí, a stává se tak důstojným nástupcem a mistrem doposud nejoblíbenější a nejrozšířenější univerzální karbidové třídy Seco pro frézování – F40M. Ve většině případů dosahuje MS2050 o minimálně 30 % vyšší trvanlivosti ve srovnání se současně užívanými materiály a nastavuje tak novou úroveň výkonnosti moderního obrábění. Břitové destičky v materiálu MS2050 jsou k dispozici ve všech základních tvarech a velikostech, pro aplikace čelního, rohového, kopírovacího i vysokoposuvového frézování a tento sortiment se dále rozšiřuje.

Pro úplnost informací o možnostech frézování vysokým posuvem je potřeba zmínit i technicko-ekonomické aspekty, podporující výhody nasazení této metody. Při tomto způsobu hrubování dochází oproti metodám, které využívají větší hloubky řezu a nižší posuvy, ke snížení energie potřebné k provedení operace odebrání stejného množství materiálu z polotovaru. Dalším faktorem úspory je ve většině případů možnost obrábění za sucha, bez potřeby použití chladící emulze, neboť při relativně malém zatížení během operace nevzniká tolik tepla, aby jej bylo nutno redukovat přívodem chlazení. Tak lze ušetřit jak na snížení potřeby obnovování chladicích kapalin, tak i přispět ke zlepšení ekologie obráběcích operací ve výrobních provozech a možnému negativnímu dopadu na životní prostředí a zdraví zaměstnanců. V neposlední řadě je to i otázka spolehlivosti a bezpečnosti provozu při využití této metody. Zatížení nástroje – a tedy i vřetena stroje – je oproti klasickým frézovacím metodám nižší, nástroje jsou i při dlouhých vyloženích málo náchylné k vibracím, a tím pádem je i trvanlivost ostří nástrojů pro obrábění vysokým posuvem vyšší a stabilnější. To umožňuje snížit časy potřebné na výměnu nástrojů během zpracování výrobní dávky a také umožnit snížení frekvence kontroly opotřebení a výkonnosti nástrojů pracovníky obsluhy. K tomu přispívají i relativně krátké třísky, které při obrábění touto metodou obecně vznikají – lze je snadno odstraňovat z místa řezu, nejlépe použitím ofukování stlačeným vzduchem. Snižuje se riziko narušení obráběcího procesu a eliminují případnázranění způsobovaná dlouhými třískami při nutném manuálním odstraňování. Méně času potřebného k řešení problémů též znamená prodloužení produktivního času obrábění, a tedy i vyšší produktivitu výroby. Delší trvanlivost ostří pak značí snížení nákladů na nástroje, a tak se tato metoda stává významným faktorem možnosti celkové optimalizace výrobního procesu.

Jak je vidět, frézování vysokým posuvem je moderní výrobní metodou se stále rostoucím potenciálem využití. Proto ani společnost Seco Tools nespí na vavřínech a připravuje další typy nástrojů této koncepce, z nichž některé budou uvedeny na trh již v průběhu roku 2016. Velkým příslibem se jeví i kombinace využití modulárních obráběcích hlav systému Seco Combimaster, určených pro frézování vysokým posuvem s antivibračními trny řady Steadyline, které jsou již k dispozici na nástrojových kuželech HSK-A a DIN s připojovacími závity M10, M12 a M16 a dalším plánovaným rozšiřováním sortimentu. To umožní využívat ještě delší nástrojové sestavy a produktivně, kvalitně a spolehlivě provádět i obráběcí operace, které jsou nyní velmi problematické, ne-li prakticky neproveditelné. SECO tedy vybízí: „Pojďte do toho s námi!“

Jak je vidět, frézování vysokým posuvem je moderní výrobní metodou se stále rostoucím potenciálem využití. Proto ani společnost Seco Tools nespí na vavřínech a připravuje další typy nástrojů této koncepce, z nichž některé budou uvedeny na trh již v průběhu roku 2016. Velkým příslibem se jeví i kombinace využití modulárních obráběcích hlav systému Seco Combimaster, určených pro frézování vysokým posuvem s antivibračními trny řady Steadyline, které jsou již k dispozici na nástrojových kuželech HSK-A a DIN s připojovacími závity M10, M12 a M16 a dalším plánovaným rozšiřováním sortimentu. To umožní využívat ještě delší nástrojové sestavy a produktivně, kvalitně a spolehlivě provádět i obráběcí operace, které jsou nyní velmi problematické, ne-li prakticky neproveditelné. SECO tedy vybízí: „Pojďte do toho s námi!“

Jan Matějíček, SecoTools CZ

![]() Seco Tools CZ s. r. o.

Seco Tools CZ s. r. o.

Londýnské nám. 2, 639 00 Brno

T: +420 530 500 811

F: +420 530 500 810

seco.cz@secotools.com

www.secotools.com/cz

Mohlo by se Vám líbit

Síla evoluce: ICONICS se mění na Mitsubishi Electric Iconics Digital Solutions

- Digitalizace

-

19. dubna 2025

Společnost ICONICS oznamuje oficiální změnu názvu na Mitsubishi Electric Iconics Digital Solutions (MEIDS), což představuje významný krok v jejím vývoji. Společnost MEIDS, s podporou společnosti […]

Milan Rajtár je novým šéfem největšího českého výrobního závodu Innomotics v Mohelnici

- Práce

-

17. dubna 2025

Společnost Innomotics vyvíjí a vyrábí ucelené portfolio nízkonapěťových a vysokonapěťových motorů, generátorů, převodových motorů, měničů pro střední napětí a vřeten. V České republice má téměř 4000 […]

Společnost Sandvik Coromant představila břitové destičky CoroCut® 2 s geometrií -RF pro vysoce přesné a bezpečné tvarové obrábění

- Obrábění

-

17. dubna 2025

Kromě toho do své nabídky zařadila také nástrojovou třídu GC1205 umožňující dosažení vynikajících výsledků při upichování a zapichování v žárovzdorných slitinách (HRSA) ve vystárnutém stavu […]