07. září 2016 01:00

Úspěch firmy Stellar

Keramické čelní stopkové frézy od firmy Kennametal pomáhají firmě působící v oblasti leteckého průmyslu dodržovat kritické dodací lhůty

Mnohé strojírenské podniky hodnotí nové obráběcí nástroje podle toho, zda jim pomáhají zkracovat strojní časy, zda mají delší životnost a zda přispívají k lepší kvalitě obráběných dílů; nejlépe když přinášejí zlepšení v kombinaci všech tří zmíněných oblastí.

Firma Stellar Precision Components Ltd., subdodavatel úrovně Tier II pro letecký průmysl, která sídlí v Jeanette v Pensylvanii v USA, ale měla zcela jiné kritérium. „Právě jsme dostali objednávku na díly z Inconelu,“ říká vedoucí výroby Edward Frieze. „Nikdo z nás nepochyboval o životnosti našich nástrojů nebo o tom, zda pro nás bude zakázka zisková – naší jedinou starostí bylo, jak to u všech všudy stihnout vyexpedovat do osmi týdnů.“

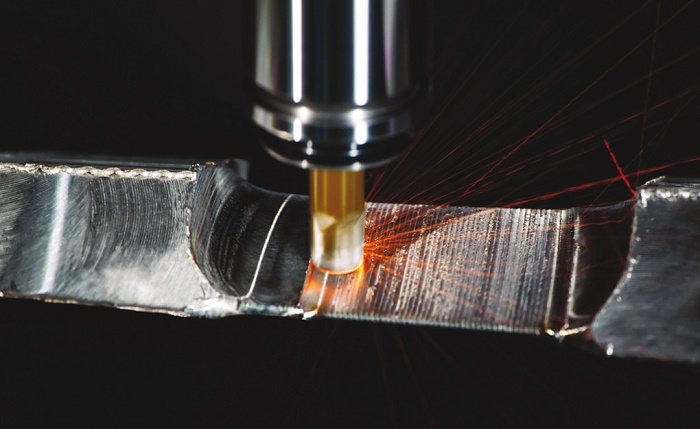

Když si vezmete keramickou čelní stopkovou frézu do ruky, může vám připadat jako z plastu, ale její řezný výkon v niklových slitinách je ve srovnání s nástroji ze slinutého karbidu až dvacetkrát lepší.

Otevírání dveří

Před čtyřmi desítkami let se Mike Vucish Sr., jenž v té době pracoval pro výrobce dílů určených pro plavidla s jaderným pohonem, rozhodl využít příležitosti k vlastnímu podnikání. Nakoupil vybavení, pozval pár studentů technických škol, kde učil ve večerních kurzech, a v roce 1978 se poprvé otevřely dveře nové firmy Stellar Precision. Usilovně pracoval na tom, aby se nová a nezkušená firma etablovala na trhu, a přizval si k tomu na pomoc i některé členy rodiny.

„Začali jsme jiným velkým podnikům v okolí přebírat zakázky, na které nestačily, ale vzhledem ke zkušenostem mého otce jsme se nakonec přiklonili k přímé podpoře několika programů v oblasti jaderné techniky,“ říká Lori Albrightová, dcera Mikea Vucishe Sr., která v současné době firmu Stellar Precision vlastní a je její prezidentkou. „V současné době jsme klíčovým dodavatelem pro množství významných firem z oblasti leteckého a zbrojního průmyslu, včetně firem Boeing, Lockheed nebo Raytheon, a pro různé zákazníky z oblasti jaderné a zdravotnické techniky. Máme sedmdesát zaměstnanců a obrat téměř deset miliónů dolarů.“ Stellar se pyšní zejména kontinuálním doplňováním svého strojního parku. Vlastní vybranou skupinu CNC strojů od firem Haas Automation a Okuma. S tím, jak jsou starší stroje vyřazovány z provozu, podíl strojů Haas stále roste. Lori Albrightová říká, že to není jen proto, že stroje značky Haas jsou levnější než konkurenční zahraniční výrobky, ale také proto, že jsou „made in America“, a to rezonuje s preferencemi mnoha zákazníků. „Tento přístup nám také dovoluje obměňovat naše vybavení mnohem pravidelněji, což nám umožňuje být v kontaktu s vývojem technologií obrábění.“

Klíčovými obráběcími stroji jsou soustruhy Okuma LB-45 pro obrábění dílů do průměru 91 mm a délky 305 cm (36 × 120 inch.) a pětiosá obráběcí centraHaas VF-11 s osou X 305 cm (10 ft.) a nosností stolu 1 841 kg (4 000 lb.). Stellar má také několik elektroerozivních strojů EDM, přibližně deset tříosých, čtyřosých a pětiosých obráběcích center a multifunkčních soustruhů mill-turn. Nabízí také množství doplňujících služeb, jako nedestruktivní defektoskopii, svařování, tepelné úpravy nebo povlakování teflonem.

Houževnatost

Firma Stellar je zvyklá plnit náročné požadavky. Poslední projekty zahrnovaly např. díly pro protilodní střely RAM Block II, pro kabiny posádky kosmických lodí CCtCap, pro 155 mm útočné protizemní střely dlouhého dosahu LRLAP, pro raketové motory nosných kosmických raket Atlas V a mnohé další. Nejnovější projekt ovšem je prubířským kamenem jak obráběče, tak i pro vedení firmy. Edward Frieze vysvětluje, že firma Stellar právě získala zakázku na výrobu 625 prototypových dílů z Inconelu. Polotovarem pro tyto díly je deska o rozměrech 457 × 457 mm a tloušťce 76 mm (18 × 18 × 3 inch.) a o hmotnosti téměř 134 kg (300 lb.). Projektový tým neměl žádné obavy z houževnatosti materiálu a jeho špatné obrobitelnosti; ve firmě Stellar běžně obrábějí Inconel a jiné niklové superslitiny, stejně jako wolfram, vysokopevnostní oceli, např. AISI 4340 (300M) s tvrdostí 60 HRC, nebo nástrojové oceli.

Ani výrobní tolerance nebyly žádným problémem. Frieze poukazuje na nedávno vyráběné díly z titanu, které měly na celé délce 304 mm (12 inch.) povolenou toleranci průřezu jen 0,127 mm (0,005 inch). Polotovar před obráběním přitom měl cenu více než 5 000 dolarů. Splnit relativně volné tolerance v případě zadaných dílů z Inconelu nebylo obtížné.

Problém byl v množství ubíraného materiálu z polotovaru: hotový výrobek totiž má mít hmotnost jen 13,6 kg (30 lb.) – je tedy o 90 % lehčí než polotovar. Frieze si snadno spočítal, že do požadovaného termínu dodání nemá dost času na to, aby konvenčními nástroji ze slinutého karbidu dokázal ubrat tak obrovské množství materiálu, i kdyby jej obráběl nepřetržitě dnem i nocí. Potřeboval lepší řešení.

Účast na semináři se vyplatila

Dříve toho roku se Frieze s několika spolupracovníky zúčastnil výukového semináře sponzorovaného místní organizací asociace NTMA (National Toolingand Machining Association), který se konal v technickém středisku společnosti Kennametal v blízkém městě Latrobe. Tam se potkal s produktovým manažerem Matthieu Guillonem, který mu předvedl nástroje, k jejichž schopnostem byl Frieze zpočátku skeptický. „Vypadaly na první pohled jako plastové hračky v podobě stopkové frézy,“ usmívá se. Tyto nástroje byly z řady vysoce výkonných plně keramických čtyř- a šestibřitých čelních fréz. Tyto čelní frézy vyrobené z keramického materiálu SiAlON KYS40 a určené speciálně pro hrubování žárupevných niklových superslitin mají často až dvacetinásobný výkon ve srovnání s nástroji ze slinutých karbidů. Gulillon říká: „Doporučujeme začínat na řezné rychlosti 250 až 1 000 m/min (825 až 3 300 SFM) při přísuvu 0,03 mm (0,001 IPT), v závislosti na průměru nástroje a dalších podmínkách. Přestože řezné rychlosti jsou mnohem větší než u nástrojů ze slinutých karbidů, máme zákazníky, kteří říkají, že životnost těchto nástrojů je ve srovnání s nástrojem ze slinutého karbidu dvojnásobná až trojnásobná.“

V té době neměli u firmy Stellar pro tyto keramické nástroje žádné využití, ale Frieze si rychle spočítal z rychlosti a přísuvu, pro jaké úlohy jsou tyto nástroje právě tím správným řešením. A nyní, o několik měsíců později, takovou úlohu v podobě obrábění inconelových desek firma dostala. Zavolal Guillonovi, aby mu řekl, že má vhodné využití pro ty keramické frézy, o kterých hovořili, a byl překvapen, jak rychle je dostal.

Skeptický až do konce

Frieze ale zůstal skeptický. Už dříve totiž zkoušel nástroje s výměnnými keramickými destičkami pro frézování i soustružení a měl jen průměrné výsledky. Ovšem v tomto případě, kdy chtěl dodržet dodací lhůtu požadovanou zákazníkem, byl ochotný vyzkoušet cokoliv. Když o několik dní později přijel Guillon s keramickými frézami, Frieze nastavil posuv a otáčky podle doporučení firmy Kennametal a s velkými obavami spustil stroj. „Nebyli jsme si jistí, co by se mohlo stát, a proto jsme začali s testovacím blokem materiálu,“ říká. „U keramických nástrojů se nepoužívá žádná řezná kapalina – chladí se jen vzduchem. Všichni z dílny se shromáždili kolem stroje a s údivem říkali: páni, podívejte se na to! Všichni si to fotili. Bylo to něco, co jsme ještě nikdy neviděli. A po prvních hodinách jsme věděli, že to půjde.“

„Tyto nástroje nejsou levné,“ říká. „Na jedné straně, Lori Albrightová od nás dostala požadavek na čelní frézy za 20 000 dolarů a začali jsme diskutovat o tom, zda se tato investice vyplatí. Ale když jsme spočítali provozní náklady stroje a úsporu strojního času, zjistili jsme, že jde o třikrát až čtyřikrát úspornější způsob obrábění. Každou frézou obrábíme půl hodiny a po této době ji vyměníme, ať je opotřebovaná nebo ne. Proces je tak předvídatelný, že bychom ho mohli dělat potmě. Úspory byly skutečně velké.“

Cesta k úspěchu

Nejlepší na tom bylo, že firma Stellar dodala objednané díly včas, bez nejmenšího zpoždění, a nyní vyjednává o další, ještě větší objednávce. Majitelka Lori Albrightová je s výsledkem zcela spokojena. „Tato situace je pro naše podnikání typická. Musíme reagovat na potřeby našich zákazníků, a proto využíváme nejlepší dostupné technologie. To je jeden z důvodů, proč je u nás firma Kennametal vítána. Na řešení problémů spolupracujeme jako tým.“

Albrightová předpovídá kontinuální růst. Poznamenává, že přišel čas, aby pro šestinásobné rozšíření stávajícího podniku postavili na nedalekém pozemku zcela novou budovu. Těší se také na to, že k práci na obráběcích strojích přiláká další mladé lidi. „Spolupracuji s několika školami v oblasti, kde můj otec dříve učil,“ říká. „Zjišťuji, že jsou to často právě mladší lidé, kteří jsou iniciátorem našich inovací. Je snadné dělat všechno postaru, neinvestovat do strojů a zařízení a nevyužívat nové technologie. Jenže časy, kdy se celé dny vyráběly velké série stále stejných obrobků, jsou pryč. K úspěchu a růstu vede podniky jenom neustálé zlepšování výrobních procesů. Pro nás je Kennametal součástí našeho úspěchu.“

Strojní park fi rmy Stellar prochází kontinuálním zlepšováním a akceptováním nových technologií

Plně keramické čelní frézy fi rmy Kennametal pracují při otáčkách vřetene, které jsou desetkrát větší než u nástrojů ze slinutého karbidu, a při tom mají delší životnost.

Čtyřbřité a šestibřité keramické čelní frézy Kennametal z materiálu SiAlON KYS40 jsou určené pro vysoce produktivní obrábění houževnatých materiálů

Mladí lidé a nové myšlenky jsou společně největším bohatstvím fi rmy Stellar, říká majitelka Lori Albrightová

Mohlo by se Vám líbit

ABB Robotika pomůže firmám uspořit až 30 % energie robotů

- Automatizace + Robotizace

-

21. listopadu 2024

Díky službě Energy Efficiency Service lze dosáhnout až 30% úspory energie1, snížení nákladů a zvýšení udržitelnosti výroby. Nástroje a analýzy poskytují jednoduchý způsob měření a […]

STV Group vyhrála armádní tendr na čtyřletou zakázku na opravy houfnic Dana

- Strojírenství

-

19. listopadu 2024

Společnost STV Group má díky vítězství ve veřejné soutěži novou čtyřletou zakázku na opravy houfnic Dana pro českou armádu. Podle rámcové dohody s ministerstvem obrany na […]

byko-spectra pro

- Plasty

-

18. listopadu 2024

Profesionální světelný box / osvětlovací panel s přesnou simulací denního světla pro vizuální kontrolu barevného odstínu a vzhledu výrobků. Klíčové vlastnosti: • Nejpřesnější možná simulace […]