16. listopadu 2015 00:39

Využití teorie samobuzených kmitů ke zvýšení produktivity a kvality obrábění

Úvod

Zkušený soustružník anebo frézař ví, že každý pokus zvyšovat výkon obrábění narazí dříve nebo později na určitou hranici. Tou může být nedostatečný výkon hnacího motoru a součást by měla být obráběna na výkonnějším stroji. Silné vibrace a hluk doprovázený drastickým zhoršením kvality obráběného povrchu jsou těžší problém. Pokračování za těchto podmínek může mít za následek zničení nástroje nebo i poškození stroje. Tento limit je způsoben vznikem samobuzených kmitů a závisí na dynamické tuhosti systému stroj-nástroj-obrobek nebo překročení limitní hodnoty axiální hloubky řezu.

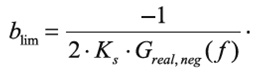

Je to již přes 60 let, co Ing. Poláček z Výzkumného ústavu obráběcích strojů a obrábění (VÚOSO) přišel s analytickou formulí mezní hranice pro samobuzené kmity při soustružení (1), [1]:

(1)

(1)

Tato teoretická rovnice byla teprve později upravena pro frézování. Vyjadřuje limitní šířku třísky blim v závislosti na dynamické poddajnosti Greal,neg(f) stroje a řezném odporu materiálu Ks. Písmeno f označuje frekvenci. Pro snadnější porozumění a zapamatování lze převést parametry procesu na levou stranu a dostaneme poměr tuhostí na hranici vzniku samobuzeného kmitání:

(2)

(2)

Rovnice vyjadřuje skutečnost, že dvojnásobná tuhost řezného procesu se, na mezi stability, rovná dynamické tuhosti stroje s nástrojem. Tuhost procesu je statická, konstantní hodnota nezávislá na frekvenci. Je to hodnota řezné síly, která je násobkem řezného odporu a plochy řezu. Ve vztahu (2) je tuhost řezného procesu násobkem limitní šířky řezu a řezného odporu. Tuhost stroje je reprezentována převrácenou hodnotou reálné složky dynamické poddajnosti. V dalším vysvětlení budeme pro jednoduchost předpokládat, že kmitavý systém, reprezentující stroj, nástroj a obrobek, má pouze jeden stupeň volnosti, tj. jeden tvar kmitů.

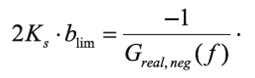

Obr. 1: Schéma systému obrábění

Základní princip

Rozdíl současného a předchozího řezu generuje dynamickou složku řezné síly, která budí relativní vibrace mezi nástrojem a obráběným povrchem, obr. 1. Jestliže vibrace, a tedy vlny v současném řezu, nejsou fázově posunuty proti vlnám v předchozím řezu, je amplituda budicí síly nulová. Při náhodně vzniklých vibracích a vlnách záleží na poměru dynamické tuhosti systému stroje a řezného procesu. Jestliže je splněna podmínka rovnosti tuhostí (2), vlny v předchozím řezu mají stejnou amplitudu a řezný proces je na hranici nestability, jestliže převažuje tuhost stroje, vibrace se budou zmenšovat. Dynamická tuhost systému stroje je poměr budící síly k amplitudě vibrací a zahrnuje nejen statickou tuhost, ale i ekvivalentní hmotu a tlumení. Silně závisí na frekvenci, a tudíž na otáčkách frézy. Tuhost procesu závisí na šířce řezu b (soustružení) nebo na axiální hloubce řezu ap (frézování), na řezném odporu Ks a na fázovém posunu vln. Lze ji definovat jako poměr normální řezné síly (změně průřezu třísky násobené měrným řezným odporem) dělené amplitudou vln v současném řezu.

Účelem tohoto článku není teoretický rozbor, ale porozumění faktům, která umožní obrábět kvalitně, bezpečně a s vysokým výkonem. Podrobnosti teorie nalezne čtenář např. v [4]. Proto je zde předložena pouze logika postupu vývoje teorie, která může čtenáře zajímat a pomoci jim pochopit základní princip. Logika teorie může být někdy užitečná, ale není nezbytná pro kompetentní využití výsledného diagramu stability obrábění, který je založen na matematickém modelu. Tento článek se soustřeďuje na frézování, protože autoři věří, že zde přinese nejvíce užitku.

Diagram stability obrábění

Diagram stability ukazuje hranici mezi stabilní a nestabilní oblastí. Produktivita je na svislé ose reprezentována axiální hloubkou řezu aplim, kterou je možno použít při obrábění, a která omezuje požadovanou hloubku řezu.

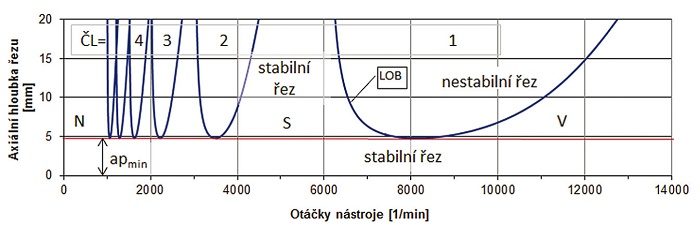

Obr. 2: Diagram stability obrábění

Na vodorovné ose jsou uvedeny otáčky frézy. Výkonné obrábění je možné v mezerách mezi loby. Tento diagram je vypočten na základě změřené dynamické charakteristiky stroje a řezného odporu obrábění. Dynamická charakteristika stroje se měří pomocí speciálního zařízení. Poklepem speciálního kladívka na obráběcí nástroj se získá záznam impulsu síly a odezvy měřené akcelerometrem. Z těchto signálů se vypočte frekvenční charakteristika kmitavého systému stroj-nástroj-obrobek a lze dále sestrojit ‘Diagram stability‘.

Praxe ukazuje, že shoda tohoto grafu se skutečností není vždy uspokojivá. To může být způsobeno nepřesným určením některých parametrů (řezný odpor, vlastní frekvence stroje), zjednodušeními v teoretické analýze (např. náhrada proměnných parametrů jejich středními hodnotami) a zanedbáním vlivu jiných (např. nepravidelná rozteč zubů).

Jedná se však o stabilitu obrábění. Ta může být zjištěna přímo zkouškami obrábění ve specifických bodech diagramu a stabilní oblast zmapována a nepřesnosti eliminovány, jestliže výsledky těchto zkoušek jsou systematicky zaznamenávány. Tři oblasti jsou hodné pozornosti:

Oblast N (pro obrábění nízkými rychlostmi). Tato oblast zatím ještě nemá teoretické řešení, ale je dobře známá v praxi a dokumentována experimentálně. Teorie jen navrhuje pravděpodobný mechanismus tohoto jevu, tak zvaného procesního tlumení dotykem hřbetu nástroje s vlnami o zmenšující se délce, ačkoliv stopy kontaktu nebyly nikdy zjištěny.

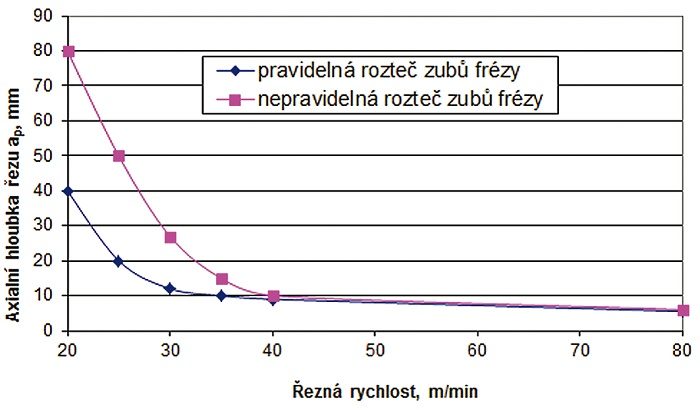

Obr. 3: Využití vyšší stability při nízkých řezných rychlostech

Praktické zkušenosti však ukazují, že apmin (viz obr. 2) při frézování v této oblasti roste exponenciálně se snižováním řezné rychlosti. Křivky na obr. 3 jsou obálky nejmenších hodnot lobů získaných z řezných zkoušek. Protože titan a slitiny niklu je stejně výhodné obrábět za nižších rychlostí, je vhodné experimentálně prozkoumat tuto oblast [2], [3].

Oblast S (pro obrábění středními rychlostmi) obvykle zahrnuje konvenční rychlosti. Zde nelze čekat dramatické úspory, ale někdy malá úprava rychlosti otáček může přinést významné zvýšení výkonu obrábění (rychlostí odběru materiálu).

Oblast V vyžaduje vyšší otáčky a dá se využít u vysokorychlostních vřeten, malých průměrů fréz a obrábění hliníku.

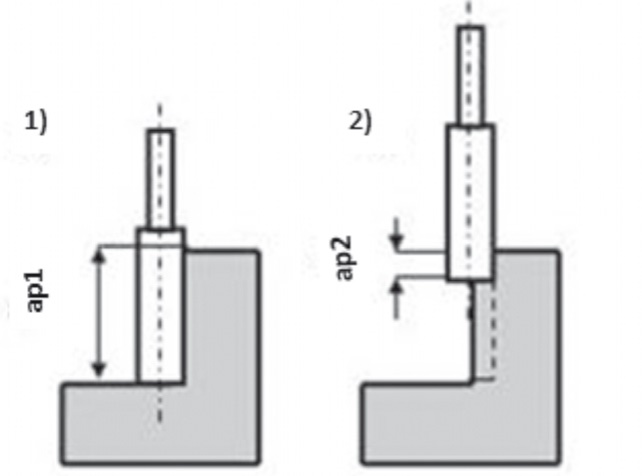

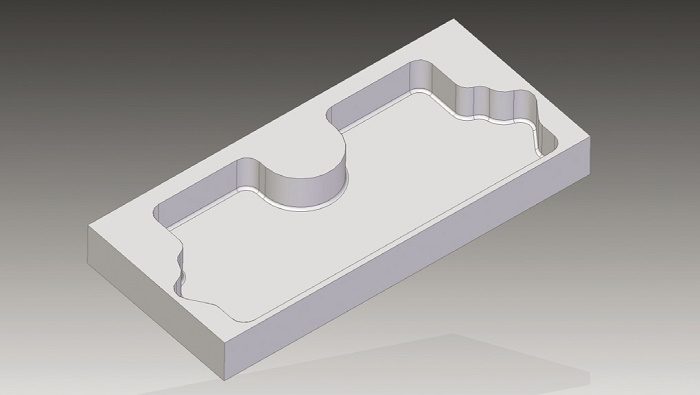

Obr. 4: Efekt narůstající limitní hloubky řezu

Jak je možno vidět na obrázku 4, v případě a) je obráběná plocha dokončena pětkrát rychleji při jednom přejezdu než v případě b), který vyžaduje 5 přejezdů.

Ne všechny obrobky jsou však vhodné ke zvyšování výkonu obrábění zvyšováním axiální hloubky řezu. Vhodné jsou zejména letecké součásti s hlubokými odlehčovacími kapsami nebo zápustky. Velká axiální hloubka znamená větší výkon obrábění. Při delším ostří v řezu životnost nástrojů zůstává stejná i při vyšším výkonu, je-li chlazení adekvátní.

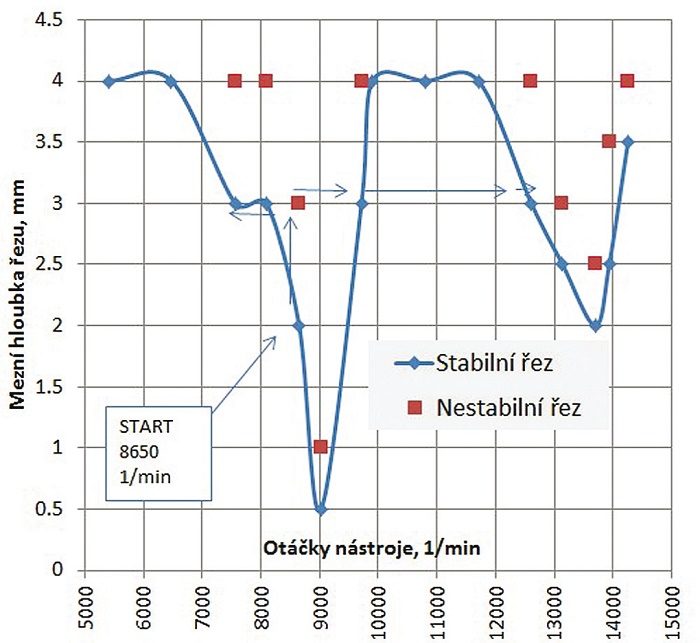

Určení oblastí stability řeznou zkouškou

Jak již bylo řečeno, oblast, ve které je frézování na určitém stroji stabilní, je možné jednoduše určit obráběním s daným nástrojem a materiálem obrobku. Zkoušky je třeba začít s obvyklými řeznými podmínkami. V příkladu výsledků na obr. 5, který platí pro celokarbidový nástroj o průměru 12 mm, se čtyřmi zuby a vyložením 50 mm, při frézování Al slitiny 7075 ISO, by to mohly být tyto podmínky: vc = 326 m/min, fz = 0,07 mm/zub, ae =12 mm, ap = 2 mm. Frézování za těchto podmínek se ukázalo jako stabilní, viz modrý bod na křivce. Protože usilujeme o vyšší úběr materiálu, zvýšíme při dalším testu ap na 3 mm. Proces je už nestabilní a je vyznačen červeným čtverečkem na stejných otáčkách. Stabilitu a nestabilitu posuzujeme pouze sluchem a prohlídkou stop na odfrézovaném povrchu. Stabilní řez je poměrně tichý a povrch po fréze je hladký. U nestabilního řezu je to naopak. Abychom zmapovali stabilní rychlosti při ap = 3 mm, měníme postupně otáčky, např. dle modrých bodů na křivce. Další zvýšení produktivity se ukáže v rozsahu otáček 9 800 1/min a cca 12 600 1/min. Všechny řezy v tomto rozsahu jsou stabilní. Zvýšíme-li však otáčky těsně nad 13 000 1/min, vznikne silné chvění (červený čtvereček). Obdobně určíme stabilní a nestabilní řezné podmínky pro ostatní hloubky řezu a otáčky vyznačené v diagramu. Postupně vznikne mapa stabilních řezných podmínek (pod modrou křivkou), které pak lze využívat v libovolných kombinacích ap a otáček, resp. řezné rychlosti. V textu mluvíme o lobech, což je anglický technický termín pro útvary, které vidíme nad modrou křivkou.

Je třeba upozornit, že stabilitu řezného procesu, a tedy i tvar popsaného diagramu, ovlivňuje silně tuhost nástroje, jeho držáku i tuhost vřetena stroje. Značný vliv má také tuhost upnutí nástroje v držáku a tuhost upnutí držáku ve vřetenu. Proto se mohou výsledky lišit i pro stejný typ nástroje a držáku, podle toho, v jakém technickém stavu držák a vřeteno jsou. Nové, ostré nástroje, mají větší sklon ke kmitání než nástroje mírně otupené. Stabilita však s vysokým otupením břitů klesá. Opakovatelné výsledky dostaneme jen pro stejný řezný odpor obráběného materiálu. U malých frézek obvykle nezáleží na směru frézování. Velké stroje ale mohou mít stabilitu v podélném a příčném směru různou.

Obr. 5: Diagram stability získaný z řezných testů

Příklady

Vahadlo podvozku dopravního letadla

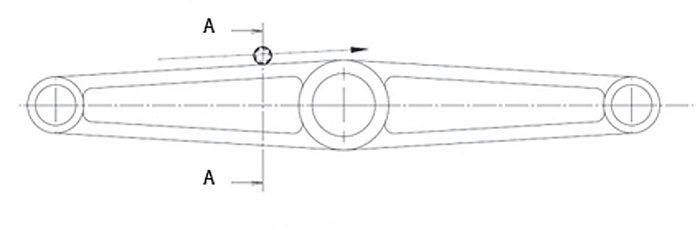

Obr. 6: Titanové vahadlo podvozku

Délka vahadla je 2,5 m a hloubka odlehčovací kapsy je 50 mm. Jednalo se o obrábění plochy o délce asi 5 m a šířce asi 65 mm s přídavkem na obrábění asi 5 mm, tedy o odebrání asi 1 625 ccm z obvodu vahadla. Původní návrh počítal s řeznou rychlostí 50 m/min při axiální hloubce řezu maximálně 3,5 mm. Testy v oblasti přídavku na obrábění ukázaly, že snížení řezné rychlosti na 15–16 m/min by vedlo ke zvýšení axiální hloubky řezu na 35 mm, a tudíž snížení času na 1/3. K obrábění byl použit nástroj z rychlořezné oceli. Je však třeba sledovat potřebný výkon a krouticí moment, zdali stroj bude schopen splnit tyto požadavky. Podobné úspory je možno dosáhnout při obrábění stěn kapsy. Opotřebení nástroje by mělo zůstat stejné, protože se obrábí větší délkou ostří a je nižší řezná rychlost. Je však nutno zvýšit dodávku chladicí kapaliny, aby celá hloubka řezu byla patřičně chlazena.

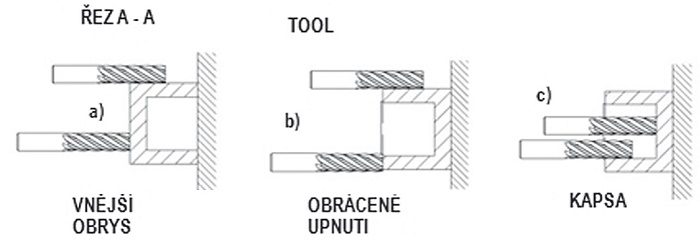

Duralová deska s hlubokou kapsou

Obr. 7: Duralová deska

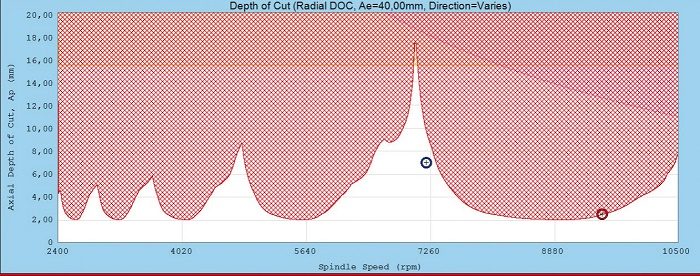

Kapsa o hloubce 33 mm desky z leteckého duralu byla hrubována zplna stopkovou frézou s průměrem ds = 40 mm se třemi zuby a posuvem na zub fz = 0,17 mm. Kapsa byla obráběna při 9 500 1/min, což odpovídá řezné rychlosti 1 194 m/min. Axiální hloubka třísky při této rychlosti nemohla být zvýšena nad 2 mm kvůli hluku a chvění stroje. Výkon obrábění za těchto podmínek byl tedy 387 cm3/min. Objem kapsy byl určen na 394,5 cm3, tedy obrábění kapsy bude trvat něco málo přes minutu. Tento přibližný výpočet nepočítá s pozvolným sjížděním na požadovanou hloubku-ramping. K tomuto příkladu byl k dispozici diagram stability, který byl získán na základě měření dynamických vlastností stroje a řezného odporu obráběného materiálu.

Obr. 8: Diagram stability pomocí speciálního zařízení

Diagram ukazuje, že při stávajících otáčkách 9 500 za minutu (červený kroužek) je skutečně stabilita velmi nízká a nedovoluje vyšší hloubku řezu než 2 mm. Je však možno snížit otáčky na 7 100 1/min, využít mezery mezi loby a zvýšit axiální hloubku řezu na více než 7 mm (modrý kroužek). To zvýší úběr třísek více než 3× a sníží čas potřebný k vytvoření kapsy přibližně na třetinu. Podobný diagram, identifikující mezery mezi loby, kde je proces více stabilní a umožňuje obrábění s větší axiální hloubkou řezu, může být však také vytvořen na základě řezných zkoušek, jak jsme ukázali v dalším příkladu na obr. 5.

Zlepšení stability obrábění pro nižší náklady

Jsou různé způsoby, jak zlepšit stabilitu a vyhnout se samobuzeným kmitům. Patří mezi ně úpravy nástroje, jako nepravidelná rozteč zubů nebo nepravidelná šroubovice. Některé stroje jsou také vybaveny cykly změny otáček. Některé obrobky se však nedají obrábět větší šířkou třísky a zvýšení stability nepřinese žádnou výhodu. Je nutno vybrat vhodné výrobky, například letecké součásti s hlubokými kapsami, hluboké zápustky a podobně.

Tento způsob zvýšení produktivity je jediný, který nemá za následek snížení životnosti nástroje, protože prodlouží využívanou délku ostří, takže zatížení ostří na jednotku délky se nemění. Zvyšování produktivity, například zvyšováním řezné rychlosti, přináší významné snížení životnosti nástrojů, [5].

Dr. Ing. Jiří G. Trmal,

University of the West of England, Bristol, retired

doc. Ing. Pavel Bach, CSc,

ČVUT v Praze, Výzkumné centrum

pro strojírenskou techniku a technologii

Literatura

[1] POLÁČEK M., Výpočet stability rámu obráběcího stroje. Kandidátská disertační práce, ČVUT v Praze, 1955.

[2] BACH P., TRMAL G., VANA J., MALY J., High Performance Titanium Milling at Low Speed, Proceeding CIRP, Fifth CIRP Conference on High Performance Cutting, 2012. Vol. 1, 2012, p. 226–231.

[3] BACH P., DROBÍLEK J., Obrábění za nízkých řezných rychlostí, machining & tooling, 1-2013.

[4] BACH P., Vibrace při obrábění, machining & tooling, 3-2012.

[5] TRMAL G., BACH P., Economy of Titanium Milling, Proceedings of the International Conference MATAR, Praha, 2008

Mohlo by se Vám líbit

Veletrh AMPER 2025 ukázal význam elektrotechnického průmyslu

- Elektro

-

05. dubna 2025

Ve dnech 18. až 20. března 2025 se na brněnském výstavišti uskutečnila klíčová událost pro elektrotechniku, elektroniku a energetiku, již 31. ročník veletrhu AMPER s mezinárodním […]

GE Aerospace investuje v tomto roce 78 milionů eur do evropské výroby

- Strojírenství

-

04. dubna 2025

Investice podpoří kvalitu motorů a dodávky zákazníkům rozšířením kapacity, modernizací zařízení a rozšířením inovací v Evropě. Společnost GE Aerospace (NYSE:GE) dnes oznámila, že v roce […]

Poptávka po akumulátorech se má během pěti let ztrojnásobit, říká studie

- Automotive

-

04. dubna 2025

Celosvětová poptávka po bateriích se do roku 2030 má ztrojnásobit na 4,0 až 4,6 TWh. Vyplývá ze studie Battery Monitor, kterou představila RWTH Aachen University […]