24. dubna 2017 00:17

Flexibilita a vysoká preciznost

Nařezávání airbagové drážky do plastu a kůže ve 2D a 3D

V moderních automobilech očekáváme, že pohledová kvalita jejich interiéru bude mít stále stoupající tendenci a že všechny pohledové prvky budou ve vzájemné harmonii. Vedle aspektů jako bezpečnost a ergonomie jsou tak akcentovány haptické a optické parametry, které přispívají k zařazení daného vozu do náležité kategorie. K zesílení tohoto dojmu přispívají v novém miléniu také tzv. „neviditelné“ airbagy na straně spolujezdce. U starších modelů byly viditelné kryty airbagu pokládány za doklad vysoké kvality vozu (existenci airbagu) a byly tudíž přímo žádoucí. Dnes se viditelné airbagy pokládají z designového hlediska za přežitek a dominují airbagy neviditelné, přičemž jejich existenci dokládá pasažérům pouze designové logo. Tento trend se z dražších modelů vozidel postupně rozšířil i na vozidla střední třídy a posléze na prakticky všechny kategorie.

FRIMO patří již léta k vedoucím výrobcům technologie tzv. scoringu k zeslabování dekorových potahů, pěn a nosných dílů, které jsou pro výsledné neviditelné airbagy základem. Díky zeslabení sandwichového materiálu přístrojové desky (povrchového dekoru, pěny i nosiče) se v případě vystřelení airbagu vytvoří definovaná linie rozlomení resp. protržení. FRIMO v úzké spolupráci s OEM producenty a s Tier 1 zákazníky vyvíjí a vyrábí příslušné nařezávací stroje typu FlexTrim Combi, které se skládají jak z nařezávacích (scoringových) strojů pro dekorové potahy, tak ze strojů pro zeslabování nosičů a pěny.

Tato technologie umožňuje zeslabit jakýkoliv typ fóliového materiálu jako je PVC, TPO, pravá kůže, nebo stříkaný, litý či termoplastický PUR. „Jednou ze silných stránek nařezávací technologie od firmy FRIMO je variabilita speciálně vyvinutých čepelí. To vede k rozšíření produktové různorodosti, což nám umožňuje reagovat na individuální přání zákazníků a posléze je i realizovat,“ vysvětluje Christoph Sievert, manažer prodeje produktové řady FlexTrim v závodu Lotte.

2D a 3D nařezávání

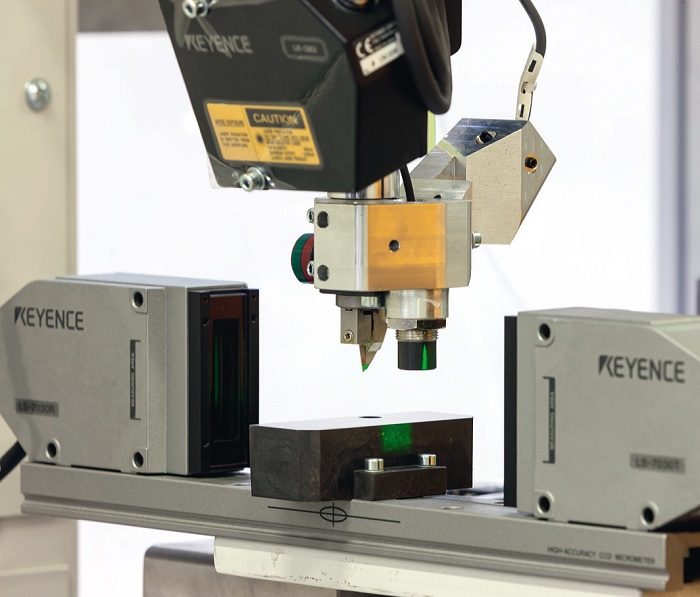

„3D nařezávání se v současnosti uplatňuje u většiny přístrojových desek,“ líčí Christian Driskes, vedoucí produktového managementu divize FlexTrim. „Díky tomu lze u flexibilních slush fólií, termicky tvářených TPO i na stříkaných PUR fóliích realizovat značně komplexní geometrické obrysy.“ Pro pravou useň je naproti tomu vhodnější používat 2D nařezávání. Zde lze potah ještě před sešitím vložit do fixačního lože a zeslabit ji v jedné rovině (2D). Výzvou při použití pravé kůže je i fakt, že se jedná o přírodní produkt, říká Driskes: „Tento materiál není homogenní a může kupříkladu v oblasti jizev po zranění vykazovat ztvrdlá místa.“

Pro houževnatější fólie vyráběné tepelným tvářením či nástřikem PUR je téměř vždy zapotřebí 3D nařezávání a tedy i 3D přípravek ve finálním tvaru přístrojové desky. Naproti tomu měkčí a pružnější slush fólie lze za jistých okolností zeslabovat také jednodušším a levnějším 2D postupem.

Kůže jako výzva

Zatímco se blíží výročí expedice sté scoringové linky, před nedávnem byl zahájen provoz prvního zařízení tohoto druhu v Japonsku. I v průběhu tohoto projektu byla prověřena vysoká flexibilita firmy FRIMO. Na poptávku společnosti DJK Europe GmbH bylo vyvinuto nařezávací zařízení, které se používá v první řadě k experimentálním účelům v oblasti zpracování pravé kůže. Díky specifickému účelu použití se toto scoringové zařízení, jež bylo navrženo přesně na míru zákazníkovi DJK Europe GmbH, liší hned v několika bodech od jinak běžně dodávaných strojů.

Jelikož tato linka nenařezává tvary ve 3D, nýbrž ploché přířezy z kůže nebo koženky, není upínací lože koncipováno jako 3D hliníkový konturový přípravek na desce z tvrzené oceli, nicméně jako univerzální 2D řezací deska, na které mohou být testovány a vyvíjeny různé geometrie řezů. Na celém povrchu se nachází vysoký počet vakuových otvorů s milimetrovým průměrem, které sáním vzduchu zajišťují potřebné zafixování materiálu po celé desce.

Ke zpracování kůže se u DJK používá kulatá čepel, která kůži zeslabuje rotačním řezáním. Kromě kulaté čepele dodává FRIMO pro účely pokusů také nástroje ultrazvukové, které zařízení dokáže automaticky a rychle vyměnit. Během nařezávání se ultrazvuková čepel rozkmitá, díky čemuž precizně, bezhlučně a čistě zeslabí daný materiál. Ultrazvukové kmitání navíc prodlužuje životnost samotné čepele. „Do nařezávací linky pro DJK jsme zabudovali množství nástrojů, které jsou zárukou možnosti realizovat nejrůznější aplikace a současně dosahovat vysoké úrovně flexibility během pokusů,“ doplňuje Christian Driskes.

Scoring v kurzu

Poté, co FRIMO v posledních letech vyrobilo kolem deseti nařezávacích linek ročně, vysoká důvěra zákazníků v zeslabovací technologii FRIMO FlexTrim zapříčinila nárůst zájmu a v roce 2016 bylo zrealizováno celkem 16 úspěšných projektů. Díky dlouholetým zkušenostem v oblasti zeslabování povrchových materiálů disponuje FRIMO celou řadou patentů hned na několik zeslabovacích technologií. Příkladem může být aplikace separátorů přímo do řezu, nařezávání potahů z pravé kůže nebo ultrazvukové nařezávání. Produkty společnosti FRIMO se uplatnily také v Číně, kde úspěšně funguje až 20 scoringových strojů.

Mohlo by se Vám líbit

Škoda Superb: 90 let od zahájení výroby historicky prvního modelu

- Automotive

-

06. dubna 2025

Březen 1935: Škoda zahajuje sériovou výrobu historického modelu Superb a během 15 let vyrábí přibližně 890 osobních automobilů a 1630 vojenských derivátů. Technická inovace: Původní […]

Veletrh AMPER 2025 ukázal význam elektrotechnického průmyslu

- Elektro

-

05. dubna 2025

Ve dnech 18. až 20. března 2025 se na brněnském výstavišti uskutečnila klíčová událost pro elektrotechniku, elektroniku a energetiku, již 31. ročník veletrhu AMPER s mezinárodním […]

GE Aerospace investuje v tomto roce 78 milionů eur do evropské výroby

- Strojírenství

-

04. dubna 2025

Investice podpoří kvalitu motorů a dodávky zákazníkům rozšířením kapacity, modernizací zařízení a rozšířením inovací v Evropě. Společnost GE Aerospace (NYSE:GE) dnes oznámila, že v roce […]