20. dubna 2015 00:08

Komplexnost, vývoj, flexibilita – to je naše síla

Při putování po českých a slovenských vstřikovnách plastů byla mojí další zastávkou společnost KASKO spol. s r. o. a nástrojárna KASKO – Formy spol. s r. o. ve Slavkově. Zajímá vás historie těchto ryze českých společností, výrobní program či plány do budoucna? Nejenom to, ale i mnohé ostatní z plastikářské výroby se dozvíte na následujících řádcích. Průvodci po celou dobu mé návštěvy mi byli Ing. Antonín Kadlček, p. Jiří Šťastný a Ing. Petr Sklenář, kterým děkuji za poskytnuté informace i čas, který mi věnovali.

Představení společnosti

Společnost KASKO spol. s r. o. a KASKO – Formy spol. s r. o. vystupují jako sesterské firmy.

KASKO spol. s r. o. se zabývá vstřikováním plastů a KASKO – Formy spol. s r. o. vývojem, konstrukcí a výrobou vstřikovacích forem. KASKO zaměstnává 350 zaměstnanců, přičemž 300 zaměstnanců patří pod vstřikovnu a 50 pod nástrojárnu.

Historie KASKO sahá do r. 1992, kdy byla společnost založena. Jedná se o ryze českou společnost. Cesta k současnému hlavnímu podnikatelskému záměru, kterým je vývoj a vstřikování plastových výlisků, konstrukce, výroba forem a nástrojů, vedla v těch nejranějších počátcích od výroby jednoduchých výrobků (obuvnických komponentů) vyráběných na vytlačovacích strojích. Jednalo se tedy o odlišnou technologii oproti současnosti. Na těchto vytlačovacích strojích poté začala výroba pro automobilový průmysl (např. lapače nečistot, „zástěrky“). Postupně se přidávaly různé autodoplňky, plastové výlisky, různé nápisy apod. Milník pro KASKO představuje r. 1994 – začátek dodávek plastových výlisků do ŠKODA AUTO, konkrétně na vůz Pick-up. Tímto se začíná psát skutečná historie dodávek do automotive. Dnes je společnost KASKO téměř stoprocentně orientována na automobilový průmysl. „Jsme specialisté na automobilový průmysl,“ říká Ing. Antonín Kadlček, jednatel KASKO spol. s r. o., „automobilovému průmyslu jsme podřídili celý náš koncept směřování,“ dodává Ing. Kadlček. Proto byla v r. 2005 vybudována nástrojárna KASKO – Formy spol. s r. o., jejíž neoddělitelnou součástí bylo také oddělení vývoje a konstrukce. „V automobilovém průmyslu jsme schopni zákazníkovi nabídnout ucelený servis, od vývoje a konstrukce formy přes výrobu formy, výrobu plastového dílu, případnou kompletaci a dodávku finálního výrobku k zákazníkovi. A to vše z jednoho místa, v jednom areálu,“ popisuje Ing. Kadlček a zároveň mi tím odpovídá na otázku, v čem vidí velkou konkurenční výhodu společnosti.

Pohled na administrativní budovu a lisovnu

KASKO – Formy spol. s r. o.

V r. 2005 bylo rozhodnuto jít cestou velkých investic a vybudovat vlastní nástrojárnu. O výrobu nových forem je vždy u nástrojáren velký zájem. Jiná situace nastává při požadavcích na optimalizace, úpravy popřípadě opravy forem. Formy stárnou, opotřebovávají se, potřebují nejenom údržbu, ale také opravy. Z těchto důvodů společnost potřebuje servisní zázemí i pro údržbu. „Do roku 2005, než jsme vybudovali vlastní nástrojárnu, bylo nutné vše zabezpečovat externě a to nebylo vůbec jednoduché. Vybudovat vlastní nástrojárnu bylo to nejlepší rozhodnutí v naší historii. Již se můžeme postavit před zákazníka a nabídnout mu komplexní servis,“ doplňuje Ing. Kadlček. Vybudování nástrojárny je jedním z nejdůležitějších milníků společnosti, ihned po založení firmy jako takové. Důvodem k tomuto kroku bylo uvědomění si důležitosti vlastní nástrojárny.

Nástrojárna své služby nabízí interně, ale také externě. Mezi zákazníky patří např. Plastika, Robert Bosch, Teknia, Brano aj. Výroba v nástrojárně probíhá ve dvousměnném provozu, podle situace však i v třísměnném na některých technologiích. U speciálních technologií, jako jsou hloubičky, drátovky, NC stroje, se jedná o provoz třísměnný.

Nástrojárna však také využívá služeb i jiných nástrojáren v případě nedostatku vlastních kapacit. Jedná se o šest nástrojáren v rámci České republiky a další tři v Číně. „Spolupráce s nástrojárnami v Číně je založena a postavena na dlouhodobé spolupráci a na přátelské bázi. Této spolupráce je využíváno především při výrobě velkých forem,“ upřesňuje Jiří Šťastný, jednatel KASKO – Formy spol. s r. o. Je však důležité podotknout, že zodpovědnost za kvalitu nese nástrojárna Kasko – Formy. Kasko – Formy je schopné vyrobit formy o tonáži do 5 t, v případě čínských nástrojáren se hmotnost pohybuje až do 20 t. V současné době probíhá rozšíření nástrojárny o novou halu, jehož hlavním cílem je odstranit omezení z hlediska nosnosti a manipulace s těžkými formami. Nástrojárna byla původně stavěná na nižší tonáže. Výstavbou nové haly už nebude problém poskytnout komplexní servis i v těžkých tonážích. Dokončení nové haly nástrojárny se předpokládá v dubnu tohoto roku.

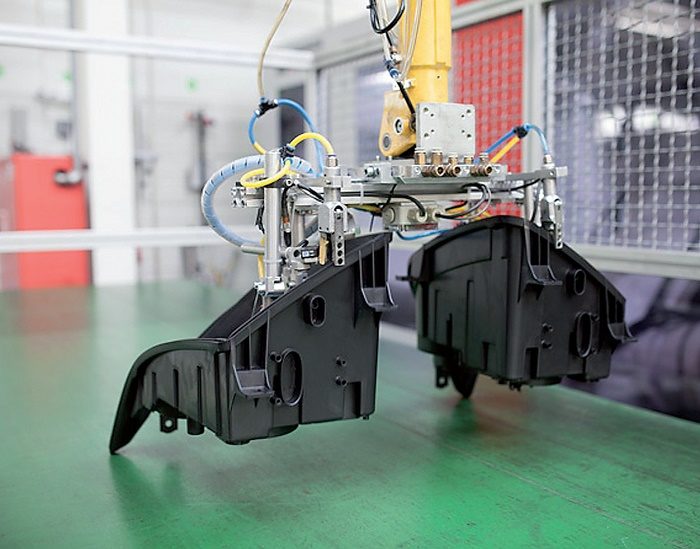

Robotizace v nástrojárně

Je třeba říci, že v oblasti robotizace nástrojárny se jedná o pilotní projekt v rámci ČR. Na základě návštěvy robotizované nástrojárny firmy Hofmann Werkzeugbau v Německu Jiří Šťastný přesvědčil své kolegy, aby se i KASKO vydalo směrem robotizace.

Pohled na kruhový zásobník robota EROWA ERM, který zásobuje 10 obrobky a 150 elektrodami obě hloubičky

V současné době je robotizováno pracoviště elektroeroze, tzn. hloubiček, kde je mezi dvěma stroji umístěný robot, který disponuje deseti pozicemi pro výrobky a stopadesáti pozicemi pro elektrody.

„Vybudovat vlastní nástrojárnu bylo to

nejlepší rozhodnutí v naší historii.“

Ing. Antonín Kadlček

Robotizaci také najdeme u obráběcího centra, tzn. u výroby elektrod. Můžeme si všimnout porovnání starého stroje (třísměnný provoz) a nového, který je osazený robotem a obsluhuje jej jeden člověk (jednosměnný provoz). Využití tohoto nového stroje je o 15 % vyšší než původního s potřebou obsluhy tří pracovníků.

„Obecně zde vládne názor, že výroba v nástrojárně je natolik specifická, že zde robotizace možná není. My však přicházíme na to, i na základě zkušeností z Německa, že to možné je. A výkonnost se několikanásobně zvýší,“ říká Šťastný. Probíhá také sledování využití strojů a výsledky hovoří jasně, že cesta robotizace je cestou správnou. „Paletizaci a robotizaci chceme také využívat na NC strojích, kde probíhá třískové obrábění,“ dodává. Zajímaly mě hlavní přínosy robotizace: maximální využití strojů a zvýšení produktivity, označuje p. Šťastný.

Výrobní program, proces

Nyní se již vraťme ke vstřikování plastů. Sortiment výrobků zahrnuje 350–400 dílů. Hmotnost výlisku se pohybuje od 0,5 kg až do 3,5 kg.

Středová konzola pro vůz ŠKODA Rapid

Jedná se o díly jak interiérové, tak exteriérové. Většina výrobků patří do skupiny pohledových dílů – mřížky reproduktorů, obložení sloupků, obložení krytu kola. Ve výrobním programu nalezneme i výlisky technického charakteru. Velkou skupinou zástupců těchto technických výlisků jsou komory chladičů. Významným reprezentantem dílů je také středová konzola.

Centrální rozvod materiálu v lisovně

Jedná se o sestavu několika plastových dílů, které se ultrazvukově svaří a dokompletují se kovové a plastové klipy. Tento díl nalezneme na voze ŠKODA Rapid. Z větších dílů jmenujme obložení sloupků. Do skupiny středních patří např. komory chladičů. Většina z výlisků je vyráběna v několika variantách a velikostech. Mezi hlavní zákazníky patří ŠKODA AUTO, můžeme říct, že se jedná o největšího zákazníka, dále Robert Bosch, Grupo Antolin či HVCC, Brano, Magna a mnohé další.

Odkládací schránka ve voze ŠKODA Octavia

Výroba je rozdělená podle jednotlivých tonáží do čtyř hal, probíhá v nepřetržitém provozu a je zabezpečovaná vstřikolisy s tonáží od 40 t po 1000 t. KASKO svým zákazníkům může nabídnout převážně technologii jednokomponentního vstřikování. Disponuje však také jedním strojem s technologií dvoukomponentního vstřikování. Celkový počet vstřikolisů činí 34 strojů převážně s horizontálním uzavíráním, jeden vstřikolis s vertikálním. Jedná se o vstřikolisy značky Battenfeld, lisy s vyšší tonáží značky Ferromatic Milacron. Portfolio výroby se mění s tím, jak firma roste, nové vstřikolisy jsou pořizovány při nedostatku výrobních kapacit a také podle nově získávaných projektů. Na některých výliscích není požadována žádná další operace a tyto díly směřují do logistického centra, do skladu a jsou připraveny na expedici k zákazníkovi. Sklad disponuje kapacitou 4 000 paletových míst. U některých dílů probíhá kompletace, ať už kompletace z vyrobených dílů do jednoho většího segmentu nebo se jedná o kompletaci vyrobených dílů s nakoupenými díly do kompletního výrobku, který je dodáván zákazníkovi. Díly jsou dodávány buď přímo na linku (dodavatel TIER 1) nebo jsou dodávány velkým dodavatelům např. Robert Bosch či Magna. Jednou z dalších operací požadovanou zákazníky je lakování. Rozhodnutí společnosti je zatím do lakování dílů neinvestovat. Nicméně objeví -li se tento požadavek, KASKO je schopno jej splnit, a to prostřednictvím kooperace s Lakovnou Hajdík, s. r. o. Co však může KASKO svým zákazníkům nabídnout je technologie ultrazvukového svařování.

Položení výlisku – pouzdra světlometu – na pásový dopravník

Při celém procesu vstřikování KASKO využívá systému MES. Jedná se o systém pro řízení výroby od společnosti UNIS, a. s. Instalace systému MES byla cestou pro zlepšení výrobního procesu a umožňuje zvýšit produktivitu výroby, kdy je možné odhalit vadný díl online přímo ve výrobě, kdy vznikne. Ne tedy až na konci směny nebo při odvedení výrobního příkazu. Systém je založen na přímém sběru dat ze vstřikolisů, sledování online výroby a také řízení výroby online. Informace se zobrazují na obrazovkách ve vstřikovně, na kterých se také dozvíme ostatní důležité parametry – jaká výroba probíhá na konkrétním vstřikolise spolu s údaji o výkonnosti a zmetkovitosti.

Plány, cíle do budoucnosti

„Plány máme velké,“ říká Ing. Kadlček. Především z důvodu velké kapacitní vytíženosti a v případě, že se společnost chce i nadále rozšiřovat, je potřeba stavět nové haly, nová zázemí. V současné chvíli jsou v přípravách nové podmínky, nové záměry pro rozšíření jak lisovny, tak samotné logistiky (přístavba skladů). V minulosti více investic směřovalo do lisovny, nyní se pozornost soustředí také na nástrojárnu, která už kapacitně nestačí poskytovat takový servis. Plány však také zahrnují lisovnu a rozšíření po stránce technologické, zakoupení dvou vstřikolisů a orientace na větší tonáže.

Nastane také změna v nástrojárně, která souvisí s výstavbou nové haly, kdy došlo k rozhodnutí vybudovat samostatný provoz, kde se budou vyrábět prototypové nástroje. Toto rozhodnutí s sebou přináší investici do nového obráběcího centra, které bude určeno pro výrobu prototypových forem z hliníku. Na vývoj je kladen velký důraz, kdy se společnost účastní vývojových týmů, hlavně ve ŠKODA AUTO a s tím souvisí právě výroba prototypových forem. Tým výroby prototypových forem se bude skládat z pěti až šesti pracovníků a tito pracovníci se na výrobě budou, na rozdíl od sériové výroby, podílet od samotného začátku až do konce.

Ivana Nedbalová, šéfredaktorka

Kasko spol. s r. o.

Kasko spol. s r. o.

Slavkov 82, 687 64 Horní Němčí

Tel.: 572 613 711

kasko@kasko.cz

www.kasko.cz

Mohlo by se Vám líbit

Síla evoluce: ICONICS se mění na Mitsubishi Electric Iconics Digital Solutions

- Digitalizace

-

19. dubna 2025

Společnost ICONICS oznamuje oficiální změnu názvu na Mitsubishi Electric Iconics Digital Solutions (MEIDS), což představuje významný krok v jejím vývoji. Společnost MEIDS, s podporou společnosti […]

Milan Rajtár je novým šéfem největšího českého výrobního závodu Innomotics v Mohelnici

- Práce

-

17. dubna 2025

Společnost Innomotics vyvíjí a vyrábí ucelené portfolio nízkonapěťových a vysokonapěťových motorů, generátorů, převodových motorů, měničů pro střední napětí a vřeten. V České republice má téměř 4000 […]

Společnost Sandvik Coromant představila břitové destičky CoroCut® 2 s geometrií -RF pro vysoce přesné a bezpečné tvarové obrábění

- Obrábění

-

17. dubna 2025

Kromě toho do své nabídky zařadila také nástrojovou třídu GC1205 umožňující dosažení vynikajících výsledků při upichování a zapichování v žárovzdorných slitinách (HRSA) ve vystárnutém stavu […]