08. září 2015 00:29

Přesné roboty ve výrobě ventilátorů

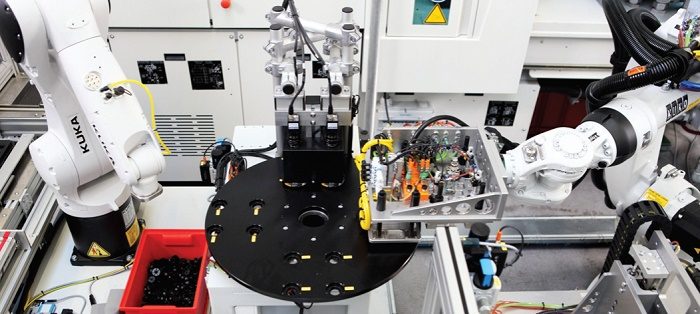

Roboty KUKA zvyšují efektivitu výroby u firmy Gebrüder Schwarz

Firma Gebrüder Schwarz se sídlem Rottweil-Neukirch je jedním z technologických lídrů v oblasti vstřikování plastů, vývoje nástrojů, forem pro IMM a celkově systémových řešení. Je známá tím, že nabízí své služby velmi širokému poli zákazníků, například z oblasti výroby zdravotnických potřeb, automobilního průmyslu, měřících technologií, elektrotechniky, vývoje technologických celků, zařízení pro výrobu elektrické energie anebo environmentálních technologií. Díky tomu má velmi široký a zkušený tým specialistů zajišťujících za každých okolností hladký chod všech nejmodernějších vstřikovacích strojů, ale také části sušení, obslužných periferií a robotizovaných systémů. V únoru 2015 jim přibyly další dvě nová robotizovaná pracoviště, která jsou vybavena šestiosými průmyslovými roboty KUKA, konkrétně typů KR16 a KR Agilus.

Pro výrobce ventilátorů, firmu Ebm-Papst, která se specializuje na výrobu ventilátorů pro motory a pohony, firma Gebrüder Schwarz vyrábí hřídele. Robot KR16 uchopí vícenásobným chapadlem hned 4 kusy najednou. Tyto malé součástky, které mají průměr jen 1,2 mm a délku15 mm musí být uloženy s absolutní přesností do formy. Přesnost je základním stavebním kamenem celého procesu, proto je ověřována laserovým měřidlem.

Po vystříknutí robot vyjme všechny plastové části z formy a založí je do kontrolní stanice, kde je kvalita procesu opět prověřena pomocí kamerového systému. V následném kroku je menší robot řady Agilus odebírá a ukládá do paletových zásobníčků. Zlatko Roginic, vedoucí výroby k tomuto kroku podotýká: „Tyto důležité procesní kroky může spolehlivě provádět jen průmyslový robot. Dotyk lidské ruky by způsoboval na těchto citlivých dílech povrchovou korozi. Bohužel, u těchto tak malých dílů nebylo možné používat rukavice, museli jsme tedy z tohoto procesu lidskou obsluhu zcela vyloučit.“

Na začátku se uvažovalo i o možnosti využití lineárního systému, ale cesta byla zamítnuta hned na počátku přípravy technického řešení projektu. Systémový integrátor KUKA, firma Barth Mechanik vyhodnotil, že použití lineárního systému by v případě tohoto projektu nevedlo ke splnění všech požadavků definovaných zákazníkem a to zejména s ohledem na vysokou kvalitu procesu a efektivitu celkových nákladů, což potvrzuje i Rogonic: „Řešení pomocí šestiosého robotu KUKA se ukázalo jako prostorově méně náročné a beze zbytku dokázalo vyhovět i našim vysokým požadavkům na kvalitu. Zároveň je z pohledu výšky investice a trvání projektu výhodnější.“

Nejvyšší přesnost a spolehlivost

Výroba takto složitých výlisků vyžaduje kombinaci maximální přesnosti a opakovatelnosti při velmi krátkých časech cyklu. Robot je zároveň schopen udržet jejich kontrolu a spolehlivost. „Dalším důvodem byla dostupnost servisu a technické podpory, firemní filozofie, uživatelsky příjemné prostředí pro programátory, schopnost vyškolit pracovníky v KUKA College,“ vysvětluje Roginic své další argumenty, proč se rozhodl spolupracovat s firmou KUKA. Oba roboty KUKA z rodiny robotů s nízkou nosností ihned po svém uvedení do provozu udělaly dojem také kvalitou svého provedení, celkovou robustností a hlavně spolehlivostí přesahující 99,995 procent. Díky velice dlouhým servisním intervalům až po 20 000 provozních hodinách, ideální kombinací dosahu a nosnosti, vysoké rychlosti a přitom nízké spotřeby elektrické energie se jejich použití jeví jako ekonomicky velice výhodné, proto se firma Gebrüder Schwarz rozhodla pořídit toto pracoviště i pro další podobný projekt.

Konec vysokým teplotám v pracovních prostorách a zároveň špatné ergonomii

V jiném projektu pracuje průmyslový robot KUKA KR30. Na velmi malém prostoru a zároveň ve velice nepříjemných teplotních podmínkách. Horní a dolní část výlisku musí být spojena ještě v okamžiku, kdy jsou oba díly velmi horké. Lidská ruka by teplotu nesnesla a zároveň by jejich odložení na dopravníkový pás způsobilo deformace. Robot KUKA je dokáže spojit s vysokou přesností a poté již schlazené je zakládá na kontrolní pracoviště a následně na dopravníkový pás. „V tomto projektu bylo nutné vyřešit ochranu zdraví našich pracovníků a zároveň zvýšit kvalitu procesu,“ říká Roginic.

Pilotní projekt pro podobná pracoviště

Operátoři, seřizovači, údržba a programátoři firmy Gebrüder Schwarz prošli intenzivním školením, které je seznámilo s novými robotizovanými pracovišti. „Díky robotickým řešením s roboty KUKA jsme zásadním způsobem zvýšili produktivitu a to vše při vyšší úrovni kvality,“ říká Roginic. Tyto projekty zároveň také posloužily jako modelové případy pro podobné projekty v budoucnosti. „Díky znalostem a zkušenostem získaných v průběhu realizace a provozování těchto robotizovaných řešení jsme rozhodli, že ve středně a dlouhodobém horizontu budeme stavět na konceptu vyšší automatizace výroby, který bude založen na šestiosých průmyslových robotech KUKA,“ uzavírá Roginic.

![]() KUKA Roboter CEE GmbH,

KUKA Roboter CEE GmbH,

Pražská 239, 250 66 Zdiby

Phone: +420 226 212 277

Mobile: +420 603 154 690

radek.velebil@kuka.com

www.kuka.cz

Mohlo by se Vám líbit

Síla evoluce: ICONICS se mění na Mitsubishi Electric Iconics Digital Solutions

- Digitalizace

-

19. dubna 2025

Společnost ICONICS oznamuje oficiální změnu názvu na Mitsubishi Electric Iconics Digital Solutions (MEIDS), což představuje významný krok v jejím vývoji. Společnost MEIDS, s podporou společnosti […]

Milan Rajtár je novým šéfem největšího českého výrobního závodu Innomotics v Mohelnici

- Práce

-

17. dubna 2025

Společnost Innomotics vyvíjí a vyrábí ucelené portfolio nízkonapěťových a vysokonapěťových motorů, generátorů, převodových motorů, měničů pro střední napětí a vřeten. V České republice má téměř 4000 […]

Společnost Sandvik Coromant představila břitové destičky CoroCut® 2 s geometrií -RF pro vysoce přesné a bezpečné tvarové obrábění

- Obrábění

-

17. dubna 2025

Kromě toho do své nabídky zařadila také nástrojovou třídu GC1205 umožňující dosažení vynikajících výsledků při upichování a zapichování v žárovzdorných slitinách (HRSA) ve vystárnutém stavu […]