20. dubna 2015 00:40

Z jednoho zdroje

Systémové řešení společnosti ENGEL pro vyšší konkurenceschopnost

Větší účinnost, spolehlivost procesu a kvalita. S novou vysoce automatizovanou výrobní buňkou jeden z dodavatelů automobilového průmyslu v České republice optimálně splňuje zvýšené požadavky na množství výrobků. Pro výrobu snímačů hladiny oleje investoval dodavatel pro automobilový průmysl do řešení na klíč právě od společnosti ENGEL.

Těla pro snímače hladiny oleje, jež měří úroveň pomocí ultrazvuku a současně měří teplotu oleje, patří mezi nejnáročnější komponenty, které dodavatel pro automobilový průmysl vyrábí ve svém českém závodě. Jak geometrie, tak i podmínky následné instalace v osobním autě představují velkou výzvu pro vstřikovací proces. Geometricky je svízelný především dóm pro NTC termistor. Ten je 12 mm vysoký, má na vrcholu vnější průměr pouze 3 mm a tloušťka stěny měřená v nejtenčím bodě je 0,5 mm. Připojení k elektronice vozidla zajišťuje 12 kontaktů v pěti různých provedeních, které vyčnívají z komponentu směrem dolů. Odlišují se od sebe nejen svým povrchem ale i ohybem. Tři kontakty směřují do postranního konektoru, a proto vyžadují dvojité ohýbání. K tomu se přidají tři pouzdra pro mechanické upevnění na olejovou vanu. To je dohromady 15 kovových komponentů, které musí být pro každý finální díl vloženy do vstřikovací formy.

Ještě před rokem byla jednonásobná forma osazována ručně a za týden se vyrobilo 12 000 dílů, ale pak požadované počty významně vzrostly a bylo jasné, že jednoduché zvětšení stávajícího procesu by neumožnilo efektivnější výrobu. „V manuálním procesu kolísaly doby cyklů, kromě toho bylo riziko zmetkovitosti vysoké a kontrola kvality nákladná,“ říká projektový inženýr dodavatele automobilového průmyslu. „S nárůstem počtu kusů jsme dosáhli hranice rentability pro vysoce automatizovanou výrobní buňku.“

Automatizace včetně formy

Aby se plnily rozmanité požadavky na výrobu součástek rovnoměrně, padlo rozhodnutí pro řešení na klíč. „Při takové komplexní aplikaci vkládání musí být vstřikovací stroj, forma a automatizace dokonale sladěny,“ zdůrazňuje zpracovatel plastů. „Proto bylo pro nás důležité, aby od začátku byly spolu zharmonizovány všechny komponenty zařízení. Chtěli jsme, aby veškerá odpovědnost ležela v jedněch rukou.“

Jako poskytovatel systému se spoustou zkušeností v oblasti automatizace a forem se společnost ENGEL posunula do centra pozornosti investora projektu. Dalším rozhodujícím kritériem byla silná přítomnost strojních inženýrů na místě. „Jsme sice mezinárodní tým, přesto je ale mnohem jednodušší, pokud naši zaměstnanci mohou s našimi dodavateli mluvit česky.“

Petr Odehnal, prodejce společnosti ENGEL CZ, je ústřední kontaktní osobou pro konečného zákazníka. Koordinuje plán projektu, spolupracující partnerské firmy a kolegy v centrále ENGEL v rakouském Schwertbergu. Tam sídlí projekce forem, která tvoří důležité rozhraní v systému, protože často rozhoduje forma o tom, jak efektivně spolu vstřikovací stroj a automatizace komunikují. „Jako systémový dodavatel obvykle nedostáváme žádné snadné úkoly,“ říká Johann Holzer z oddělení projekce forem společnosti ENGEL. „V oboru je dobře známo, že máme bohaté zkušenosti s komplexními komponenty a že pro specifické požadavky známe ty správné partnery.“ V projektu snímačů hladiny oleje přizval ENGEL ke spolupráci jak společnost IKO Isidor Kurz Werkzeug- und Formenbau z Haigerloch-Owingenu v Německu, tak i specialistu na automatizaci společnost MKE z Heidenreichsteinu v Rakousku.

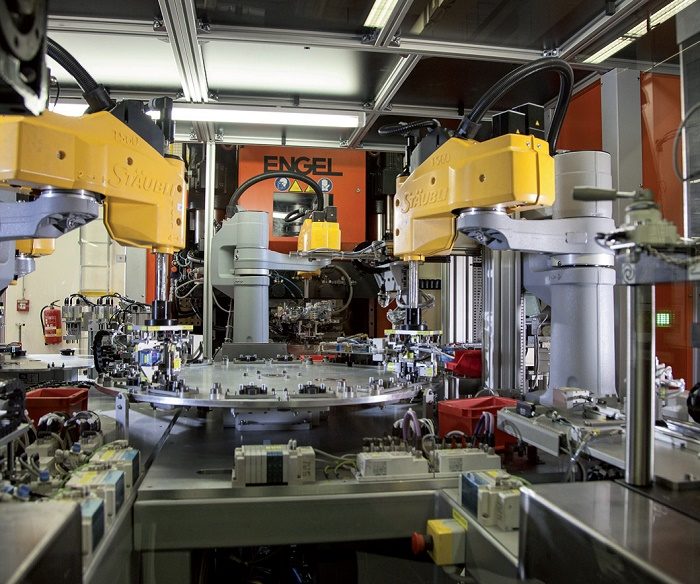

Vstřikování plastů, tvarovací a střižné nástroje, kontrola kvality a automatizace byly integrovány na velmi kompaktní ploše.

60 kovových komponentů najednou

Výroba těla čidla začíná přípravou kontaktů na tvarovacích a střižných nástrojích. Investicí do automatizované výrobní buňky zákazník zvýšil úroveň výroby; předtím se kupovaly kontakty s konečnou úpravou. Na extrémně kompaktní plochu integroval ENGEL tvarovací a střižné nástroje, vertikální vstřikovací stroj ENGEL insert 650 V / 130 rotary s otočným stolem 1 200 mm, čtyři roboty Scara, otočný stůl pro přípravu kontaktů a pouzder, další otočný stůl s pěti zkušebními stanicemi a jednou tiskárnou pro tisk datamatrix kódů, kamerami na kontrolu a systémem na rovnání hotových dílců do paletek.

Nová vstřikovací forma má čtyři kavity, každou s jedním větším bočním vozíkem pro odformování konektorů a s druhým menším bočním vozíkem zcela skrytým v tvárníku pro odformování bočního otvoru. Celkem se zpracovává 60 kovových komponentů v jednom cyklu. Zde se kontakty přemísťují pomocí Scara robotů přímo z tvarovacích a střižných nástrojů. Požadovaných 15 komponentů pro každou kavitu je předpřipraveno na otočném stole a odebráno společně. Před založením komponentů do vstřikovací formy probíhá kamerová kontrola úplnosti, aby se zabránilo výrobě zmetků. Komponenty jsou zakládány paralelně se vstřikovacím procesem do druhé spodní poloviny formy, která je mimo upínací jednotku. Souběžně probíhají kontroly a laserové popisování dílců. Každých 36 sekund výrobní buňka produkuje čtyři nové polyamidové díly připravené k instalaci.

Nejvyšší přesnost pro opakovatelnou kvalitu

Od konce roku 2013 se vyrábí na integrovaném zařízení sériově, efektivně, hospodárně a také s nejvyšší stabilitou procesu a opakovatelnou kvalitou. Tolerance jsou u těchto komponent mezi 0,1 a 0,05 mm. Pro projektování, montáž a uvedení do provozu měl Engel a jeho partneři jen osm měsíců, a proto byl design výrobku i plánovaný výrobní proces pečlivě analyzován, opakovaně kontrolován a dále optimalizován. „Diskutovali jsme se společností ENGEL každý krok, a tak jsme nalezli optimální postup,“ říká zákazník. „Přitom jsme hodně těžili i z jejich zkušeností.“ „Hlavní výzvou, která musela být řešena, byly kontakty,“ uvádí příklad Johann Holzer. Příliš snadno se jemné kovové kontakty tokem taveniny posouvají, aby se tomu zabránilo, je každý kontakt nyní ve formě upevněn pomocí spony.

„Byli jsme v neustálém kontaktu s výrobcem formy a ten nás průběžně informoval o změnách designu,“ říká Sascha Brantner, vedoucí úseku automatizace ve společnosti MKE.

„Když k nám dorazila forma pro první uvedení do provozu, byla nutná pouze jediná úprava a to pro nás bylo potvrzením, jak dobře naše mezioborová týmová práce funguje. „Během cyklu vložit 60 dílů, čtyři hotové díly vyjmout z formy a separovat jednotlivé vtoky – to je i pro odborníka na automatizaci a výrobce podavačů nevšední požadavek.

Partner po celou dobu provozu stroje

Sériovým startem spolupráce partnerů na projektu nekončí. Také pro další optimalizaci procesu, měnící se požadavky nebo pro údržbu je Petr Odehnal centrální kontaktní osobou. „Zálohujeme celou historii zařízení a udržujeme si přehled,“ říká pan Odehnal. „Tím se urychlí plánovaná opatření, protože vždy ihned víme, co a koho potřebujeme. Zejména pro optimalizaci procesu je důležité, že je kompletně dokumentován.“

Při vysokém počtu kusů směřuje trend k automatizaci i v České republice. Důvodem nejsou jen samotné rostoucí mzdové náklady, ale tento vývoj také stupňuje rostoucí funkční integrace, která směřuje ke komplexním komponentům. Odborné znalosti v oblasti automatizace tak pomáhají zpracovatelům plastů získávat nové zakázky, zvyšovat konkurenceschopnost a dále růst.

Čtyři roboty Scara přebírají kompletní manipulaci s vložkami a hotovými díly. Od zpracování kovů přes vstřikování až po kontrolu kvality.

Mohlo by se Vám líbit

Síla evoluce: ICONICS se mění na Mitsubishi Electric Iconics Digital Solutions

- Digitalizace

-

19. dubna 2025

Společnost ICONICS oznamuje oficiální změnu názvu na Mitsubishi Electric Iconics Digital Solutions (MEIDS), což představuje významný krok v jejím vývoji. Společnost MEIDS, s podporou společnosti […]

Milan Rajtár je novým šéfem největšího českého výrobního závodu Innomotics v Mohelnici

- Práce

-

17. dubna 2025

Společnost Innomotics vyvíjí a vyrábí ucelené portfolio nízkonapěťových a vysokonapěťových motorů, generátorů, převodových motorů, měničů pro střední napětí a vřeten. V České republice má téměř 4000 […]

Společnost Sandvik Coromant představila břitové destičky CoroCut® 2 s geometrií -RF pro vysoce přesné a bezpečné tvarové obrábění

- Obrábění

-

17. dubna 2025

Kromě toho do své nabídky zařadila také nástrojovou třídu GC1205 umožňující dosažení vynikajících výsledků při upichování a zapichování v žárovzdorných slitinách (HRSA) ve vystárnutém stavu […]