24. září 2019 09:13

Automatické a přesné upnutí na požadovanou délku – jde to?

Převážně v sériové výrobě nebo pro stroje s více vřeteny se často využívají tepelné nástrojové držáky. Ve srovnání s jinými upínacími systémy jsou tyto držáky relativně levné, přitom mají výborný přenos síly a upnutí na celé upínací části nástroje, což vede k minimálním hodnotám obvodového házení. Kombinovaný měřicí a seřizovací přístroj ZOLLER „redomatic“ dokáže přesně délkově seřídit nástroje v tepelném držáku – a to kompletně automaticky.

Měřicí a seřizovací přístroj ZOLLER »redomatic« pro tepelné upínání

Sofware »pilot« pro ovládání tepelného upínání

Tepelné upnutí nástrojů: proces

Ohřev nástrojového držáku probíhá díky indukční cívce a silnému magnetickému poli. Držák se vlivem tepla roztáhne, takže lze řezný nástroj vložit držáku. Po ochlazení se opět držák stáhne do původního stavu a dojde tím k upnutí nástroje.

Vložení nástrojového držáku

„masterPiece“: mistr seřizování

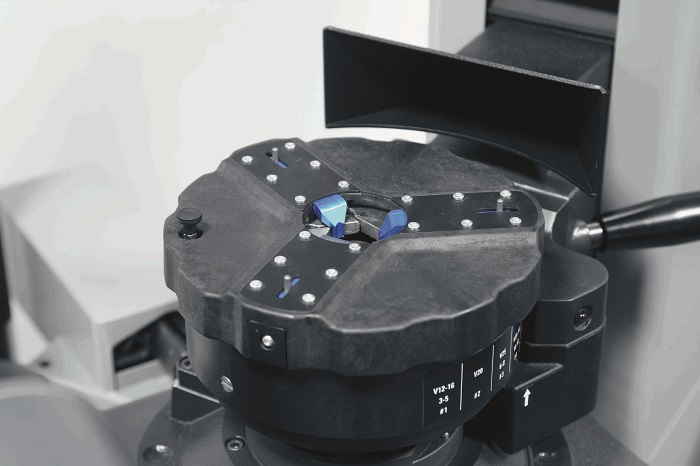

Pro přesné seřízení nástroje do délky je nutné zjistit jeho délku. „masterPiece“ je přesně definovaný nastavovací adapter. Průměr stopky „masterPiece“ je menší, než průměr otvoru nástrojového držáku ve studeném stavu, takže jej lze do držáku vložit. Průměr otvoru v horní části „masterPiece“ je větší než průměr vkládaného nástroje. Vložením nástroje měřicí a seřizovací přístroj přesně zjistí délku nástroje.

Vložení vložky Masterpiece s nástrojem

„asza“: tajemství délkového nastavení je ve vřetenu

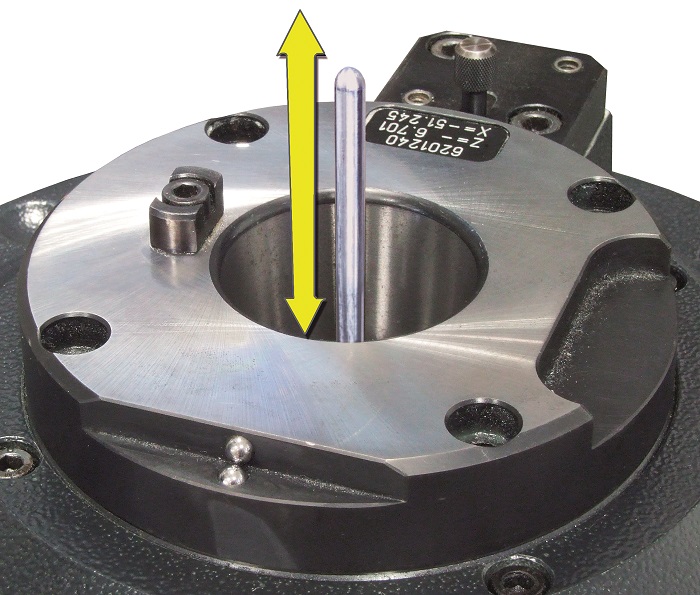

Systém „asza“ je automatický délkový doraz ve směru osy Z. Jedná se o tyč, která pomocí CNC řízeného pohonu najíždí ze spodu nástrojového držáku až po nástroj. Tato tyč vlastně dělá při tepelném upínání dorazovou plochu pro stopku nástroje. Při vložení nástroje do ohřátého držáku nástroj dopadne až na tuto dorazovou tyč. Při chlazení se držák stáhne a dojde k upnutí nástroje v požadované délce.

Doraz »asza« pro délkové nastavování nástrojů

Ohřev – vložení – chlazení – hotovo

Když jsou všechny potřebné délkové parametry určeny a nástroj včetně „masterPiece“ byly vyjmuty z nástrojového držáku, dalším krokem je ohřev. K tomu se musí přizpůsobit průměr a délka indukční cívky podle nástrojového držáku. Tyto informace udává software ZOLLER „pilot“. Zadání lze provést manuálně uživatelem nebo plně automaticky.

Během tepelného ohřevu se kontinuálně kontrolují určité parametry, jako je frekvence, doba ohřevu a proud v cívce. Jednotlivé parametry jsou v softwaru přesně zadány včetně úzkých tolerancí. Chybně zadaný průměr cívky může vést až k přehrání nástrojového držáku a k jeho poškození. Pokud při manuálním provozu dojde k chybnému zadání průměru cívky, systém porovná parametry a vyhodnotí to jako chybu a dojde k přerušení procesu – ještě před tím, než dojde k poškození držáku.

Po úspěšném ohřátí držáku lze nástroj vložit do držáku. Nástroj sklouzne až po délkový doraz a díky tomu se nachází ve správné pozici. Poté je nutné na nástrojovou sestavu vložit chladící zvon a zchladit na pokojovou teplotu. Následně lze provést kontrolu správnosti upnutí. Systém počítá i teplotní délkovou dilatací u různých průměrů nástrojových držáků.

Automatické najetí indukční cívky a ohřev nástrojového držáku

Vložení nástroje do držáku

Chlazení držáku

Automatizované řešení

Aby mohla všechny nastavení na seřizovacím přístroji i na indukční cívce probíhat automaticky, lze celý systém tepelného upínání plně automatizovat. Tuto práci pak přebírá robot: vloží do vřetene nástrojový držák, „masterPiece“ a nástroj, spustí potřebný měřicí krok a opět z vřetene odebere odpovídající komponenty. Tak lze bezpečně plně automatizovat komplexní proces, jakým přesné tepelné upínání nástrojů je.

Zoller „měřitelný úspěch“

ZOLLER nabízí vše potřebné pro pohyb nástrojů ve výrobním procesu: přes digitalizaci nástroje, složení, změření, správy, uskladnění, kontroly až po přenos skutečných dat do obráběcího stroje.

Mohlo by se Vám líbit

Síla evoluce: ICONICS se mění na Mitsubishi Electric Iconics Digital Solutions

- Digitalizace

-

19. dubna 2025

Společnost ICONICS oznamuje oficiální změnu názvu na Mitsubishi Electric Iconics Digital Solutions (MEIDS), což představuje významný krok v jejím vývoji. Společnost MEIDS, s podporou společnosti […]

Milan Rajtár je novým šéfem největšího českého výrobního závodu Innomotics v Mohelnici

- Práce

-

17. dubna 2025

Společnost Innomotics vyvíjí a vyrábí ucelené portfolio nízkonapěťových a vysokonapěťových motorů, generátorů, převodových motorů, měničů pro střední napětí a vřeten. V České republice má téměř 4000 […]

Společnost Sandvik Coromant představila břitové destičky CoroCut® 2 s geometrií -RF pro vysoce přesné a bezpečné tvarové obrábění

- Obrábění

-

17. dubna 2025

Kromě toho do své nabídky zařadila také nástrojovou třídu GC1205 umožňující dosažení vynikajících výsledků při upichování a zapichování v žárovzdorných slitinách (HRSA) ve vystárnutém stavu […]