13. února 2021 23:50

Elektroinstalace speciálních strojů u firmy Schaeffler Sondermaschienenbau: Standardizace návrhu elektroinstalace pomáhá vstoupit na nové trhy

Společnost Schaeffler Sondermaschienenbau, která navrhuje a vyrábí speciální stroje, standardizuje ve svých závodech procesy návrhu jejich elektroinstalace a spoléhá při tom na platformu EPLAN.

Společnost Schaeffler Sondermaschienenbau, která navrhuje a vyrábí speciální stroje, standardizuje ve svých závodech procesy návrhu jejich elektroinstalace a spoléhá při tom na platformu EPLAN.

Každoročně realizuje přibližně 4 500 projektů – každý z nich přitom představuje složitý mechatronický systém s mnoha robotickými komponenty. Specializovaná strojírenská společnost s 1 700 zaměstnanci a 13 závody patří v oblasti výroby strojů mezi velké hráče. Co je u této firmy netypické ve srovnání s konkurencí, je to, že až dosud obsluhovala (téměř) jen jediného zákazníka – z čehož vyplývá, že to musí jít o klienta s velkou mezinárodní značkou.

Konstrukce speciálních strojů s 4 500 projekty ročně

Přesně tak to je. Společnost Schaeffler Sondermaschienenbau vyvíjí stroje a linky na zakázku pro celou korporátní skupinu Schaeffler Group, do níž patří. Skupina má okolo 84 200 zaměstnanců ve 170 závodech po celém světě a obrat 14,4 miliardy eur (za rok 2019). Schaeffler Sondermaschinenbau se soustředí na výrobu montážních systémů a zkušebních strojů pro výrobní linky pro tohoto celosvětově působícího dodavatele automobilového průmyslu.

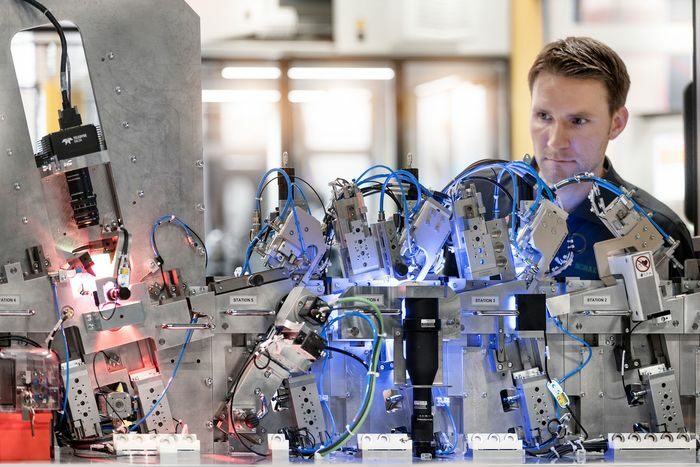

Největší podíl výroby tedy představují stroje požadované závody vlastní korporátní skupiny. Mezi nedávné špičkové projekty patří vývoj a realizace složitých montážních a testovacích linek pro moduly hybridních pohonů automobilů nebo pro nové elektrické pohony náprav. To jsou jen dva příklady z 4 500 projektů, které tato divize firmy Schaeffler ročně realizuje (obr. 1).

Vysoký stupeň znalostí o výrobě

Pozoruhodná hloubka vývoje výrobních strojů má ve firmě dlouhou tradici. V roce 1960 iniciovali bratři Georg a Wilhelm Schaefflerové založení „oddělení výrobních zařízení“, které dodnes přispívá k úspěchu celé firmy Schaeffler Group. Jako dodavatel úrovně Tier 1 pro automobilový průmysl vyvíjí a vyrábí Schaeffler velmi složité výrobky, jako jsou příčné stabilizátory, 48V pohonné systémy a elektrické moduly náprav, vše podle nejvyšších standardů kvality a pod silným tlakem na cenu. Vysoká úroveň znalostí o výrobě je zde velkou výhodou.

Kolem 60 % z 1 700 zaměstnanců společnosti Schaeffler Sondermaschienenbau po celém světě pracuje ve vývojových a konstrukčních odděleních, kde navrhují pro své zákazníky řešení na zakázku. Stále důležitější roli hraje také software. Pro téměř všechny projekty strojů pro automatizovanou montáž jsou programovány také informační výrobní systémy a know-how jde mnohem hlouběji. Vývojáři například vytvářejí aplikace pro sledování stavu strojů, aby tak zvýšili produktivitu a dostupnost výrobní techniky v náročném průmyslovém prostředí.

Stefan Vietz, elektrokonstruktér v závodě v Erlangenu v Německu, pracuje s kolegy z jiných závodů na vývoji standardizované platformy ECAD založené na systémech EPLAN.

Otvírání externím klientům

Až donedávna vyvíjela a realizovala společnost Schaeffler Sondermaschienenbau stroje téměř výhradně pro vnitřní potřebu podniků korporátní skupiny – a měla neustále co dělat, jak dokládá počet 4 500 projektů ročně. Nyní divize zpřístupňuje své know-how i externím zákazníkům. Ředitel společnosti Bernd Wollenick říká: „Otevíráme nové pole naší činnosti a cílíme na nové skupiny zákazníků.“ Zaměření je na montážní a zkušební stroje, stejně jako na brusky a honovací stroje v kombinaci se znalostmi v oborech robotiky, strojního vidění, manipulační techniky a výrobních informačních systémů.

Standardizace elektrokonstrukce – s řešením EPLAN

Otevírání zákazníkům mimo skupinu bylo jen jedním z faktorů, který vyvolal potřebu standardizovat software pro elektrokonstrukci v různých závodech podniku, např. v Erlangenu a Bühlu v Německu nebo v Tchajcchangu v Číně, kde mají svá vlastní vývojová oddělení. Tyto závody – stejně jako další – pracují s platformou EPLAN, ale využívají ji různě.

Cílem je vytvořit globálně standardizované vývojové procesy založené na řešení EPLAN. Za tento úkol je odpovědný projektový tým elektrokonstruktérů – klíčových uživatelů EPLAN. Stefan Vietz, elektrokonstruktér z Erlangenu (obr. 2) doplňuje: „Na základě platformy EPLAN vyvíjíme společnou harmonizovanou infrastrukturu, která nám umožní spolupracovat celosvětově. Tak budeme moci optimálně využívat naše kapacity a zvyšovat flexibilitu vývojových středisek.“

Softwarově standardizované šablony, makra s obohacenými daty

V procesu standardizace se tým zaměřil na globální standardy a normy, zvláště EN 81346: Průmyslové systémy, instalace a zařízení a průmyslové produkty – Zásady strukturování a referenční označování. Sascha Jäger, elektrokonstruktér a klíčový uživatel systémů Eplan v Bühlu (obr. 3) uvádí: „Vyvíjíme softwarově standardizované šablony, jimž může porozumět každý zaměstnanec, včetně všech osob ve výrobě.“ Základní informace, jako identifikace zařízení a jeho přiřazení konkrétní lokalitě nebo lince, jsou normalizovány, a standardizován je také management přístrojů. A skoro ani netřeba dodávat, že každý komponent se všemi příslušnými daty je uložen také v systému ERP.

Elektrokonstruktér a klíčový uživatel EPLAN Sascha Jäger v závodě v Bühlu, Německo: „Naše koncepce standardizovaná a z velké části automatizovaná inženýrská práce založená na jednotné databázi.“

Pro zjednodušení konstrukce vytváří tým pro opakovaně používané přístroje makra s jasným cílem: „Každému přístroji přiřazujeme co nejúplnější sadu dat. To usnadňuje výrobu našich strojů,“ říká Jäger. Zásadní princip: „Každý, kdo potřebuje data jakéhokoliv typu, by je měl dostat.“ V pozadí tohoto principu je trend, že v budoucnu bude více a více externích zákazníků vyžadovat tato data také, např. pro předběžnou přejímku strojů.

Standardizace na úrovni zařízení vede ke komponentům, které mohou být propojeny s minimálním úsilím. Jestliže si tedy např. zákazník vybere řídicí modul nebo elektromotor od jiného výrobce, není to žádný problém. Sascha Jäger potvrzuje: „Přístroj lze snadno vyjmout a použít všechna data nového komponentu.“

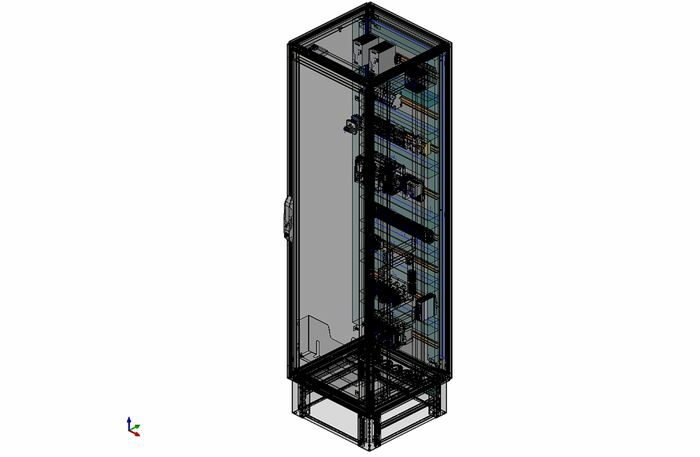

V některých závodech už se používá prostorový 3D návrh konstrukce rozvaděče řídicího systému vytvořený v EPLAN Pro Panel. V budoucnu s ním budou pracovat konstrukční střediska všech závodů.

Zavádějí se 3D konstrukce rozvaděčů

V německém Bühlu již Schaeffler používá EPLAN Pro Panel k vytváření trojrozměrných návrhů rozvaděčů řídicích systémů pro výrobní stroje a linky (obr. 4). V budoucnu bude EPLAN Pro Panel používán v závodech po celém světě, protože jeho výhody pro firmu jsou zcela zřejmé. Jäger dává příklad: „Umístí-li projektant frekvenční měnič na montážní panel, vzor vrtání se automaticky uloží a data lze přenést do systému

Perforex jako soubor DXF. To šetří čas při konstrukci i výrobě.“ Zásadní je tedy kontinuita dat – použijí-li se rozvaděčové skříně Rittal, odrazí se to nejen v rozvržení skříně, ale také v ovládání klimatizace pomocí aplikace Rittal Therm.

Další kroky: automatický návrh tras a eView

Mezi další plánované kroky patří export dat z Pro Panel pro externí výrobce kabelové konfekce. Stefan Vietz vysvětluje: „Dostaneme tak označené vodiče s koncovkami nebo hotové svazky vodičů. To šetří čas a zvyšuje efektivitu zejména u projektů využívajících americký standard UL.“

Nový standard: tablety s EPLAN eView podporují technické pracovníky při uvádění do provozu.

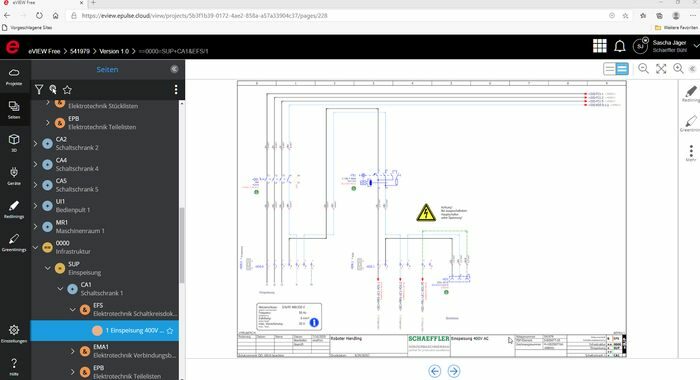

Právě teď testují klíčoví uživatelé aplikaci EPLAN eView jako podporu své práce např. při uvádění strojů do provozu. Jäger k tomu říká: „Pracovníci výrobního oddělení nebo technici při uvádění do provozu si mohou na tabletu vyvolat schémata zařízení a pomocí příkazu jump přímo zobrazit podrobnosti (obr. 5 a 6). Již tedy není třeba schémata tisknout a ta nejnovější data jsou vždy po ruce.“

Výhoda eView: pracovníci výroby nebo technici uvádění do provozu si mohou na tabletu vyvolat schémat zařízení a pomocí příkazu jump přímo zobrazit podrobnosti

Vietz vyjmenovává další výhody aplikace EPLAN eView: „Technik při uvádění do provozu může pomocí funkce redlining přímo označit, provede-li na místě instalace jakékoliv změny. Na jednom systému tak mohou při uvádění do provozu současně pracovat tři nebo čtyři technici a vždy mají před sebou stejnou, aktuální verzi dokumentace. Řeší se tím také komunikace s programátory – a to nejen při uvádění do provozu.“

Na správné cestě k úspěchu na trhu

Dva roky po zahájení projektu nejsou klíčoví uživatelé ještě přesvědčeni, že by dosáhli svých cílů, ale rozhodně jsou na správné cestě. Byly dokončeny významné kroky v oblasti standardizace. Společnost Schaeffler Sondermaschienenbau se již uvedla na externím trhu a dodala první stroje zákazníkům mimo skupinu Schaeffler Group.

Mohlo by se Vám líbit

Tam, kde se přesnost snoubí se sílou: společnost Conrad od nynějška dodává časomíru a elektroniku pro Světový pohár BMW IBU v biatlonu

- Elektro

-

14. prosince 2025

Tam, kde se přesnost snoubí se sílou: společnost Conrad od nynějška dodává časomíru a elektroniku pro Světový pohár BMW IBU v biatlonu Popisek obrázku: Společnost Conrad […]

JC-Metal uvede na český a slovenský trh světovou novinku: svařovací stůl s chytrými nohami

- Strojírenství

-

14. prosince 2025

Rodinná firma JC-Metal přináší českým a slovenským zákazníkům inovaci v podobě polohovatelných nohou Smart Leg pro svařovací stoly Siegmund. Revoluční systém s automatickým vyrovnáváním, pamětí […]

AMPER 2026: Návrat velkých jmen na veletrh i novinky v doprovodném programu

- Elektro

-

14. prosince 2025

Veletrh AMPER vstupuje v roce 2026 do nové etapy. Ta přináší nejen výrazné programové novinky, ale znamená také příchod nových či návrat velkých značek, které […]