10. září 2024 21:30

Moderní technologie lepení šetří čas i peníze

Automatizace, zkracování výrobních časů a šetření nákladů je každodenním tématem výrobních podniků. Oblast průmyslového lepení není výjimkou a s automatizací výroby si velmi rozumí. Moderní systémy průmyslového lepení dokáží lepit precizněji a rychleji, než je tomu v případě ruční aplikace lepidla. Navíc zachovají stejnou kvalitu spoje 24 hodin denně, 7 dní v týdnu.

Automatizace nánosu lepidla

Nános průmyslového lepidla je možné provést několika základními způsoby:

- ručně pomocí pistole

- pomocí aplikační (tryskové) hlavy na jednoúčelové lince

- robotem s pokročilým řízením nánosu

Pakliže se jedná o lepení výrobků na pásové výrobě s vysokou sériovostí a jednoduchým vzorem nánosu lepidla, je vhodná aplikace pomocí hlavy, která je pevně ukotvená ve výrobní lince. Čidla snímají přítomnost výrobku a čerpadla aplikují předem nadefinované množství lepidla. Kromě toho disponuje systém i možností kontroly nánosu lepidla a tím i kontroly kvality.

Ruční aplikace se uplatní hlavně v malých sériích, nebo pokud je přístup k lepenému materiálu komplikovanější. I v těchto případech je však možná automatizace, a to pomocí nanášení hlavou připevněnou k robotu. Robot přímo komunikuje s řídící jednotkou lepičky, která upravuje dávkování lepidla podle trajektorie robotu.

Automatické doplňování lepidla

Vedle samotného procesu lepení je vyžadována obsluha i pro doplňování lepidla. To se sype v podobě granulí nebo polštářků do tavných tanků. I tuto část procesu je možné automatizovat pomocí automatických doplňovačů. Granule jsou uskladněny ve větším zásobníku a dopravovány do tavných jednotek hadicemi, podle aktuální potřeby. Díky konstantnímu doplňování zásobníku nekolísá teplota lepidla a nedochází ke tvorbě hrudek. Rovněž se i výrazně snižuje pravděpodobnost toho, že se do systému dostanou nečistoty, což prodlužuje životnost celého zařízení.

Případová studie: Automatizace výroby žehlících prken

Společnost Leifheit se na Kaletech obrátila s požadavkem na zlepšení efektivity procesu výroby žehlících prken. Ruční aplikace byla nahrazena jednoúčelovou automatickou linkou, ve které jsou aplikační hlavy připevněny na pojízdném portálu. Díky tomu se snížila spotřeba lepidla na výrobu jednoho žehlícího prkna o 25 % a celkově se ušetřili 3 pracovníci výroby.

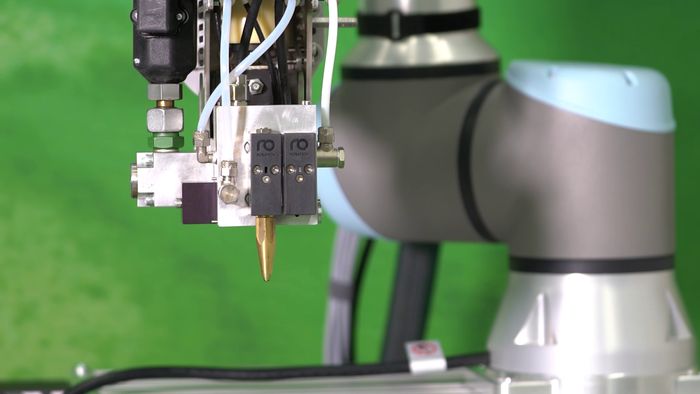

Případová studie: Lepení filtrů dýchacích masek kolaborativním robotem

Společnost Workpress Aviation nás oslovila s žádostí realizovat řešení pro vytvoření složence filtru a jeho ukotvení v plastovém těle při aplikační teplotě 110°C. Bylo to v nejvíce intenzivním období COVID pandemie, takže velmi důležitým požadavkem bylo začít vyrábět co nejdříve a v co největším objemu. Použili jsme aplikační hlavu připevněnou ke kolaborativnímu robotu, který spolupracuje s operátorem výroby. Vybrali jsme vhodné lepidlo a nastavili optimální dávkování pro složence s širokým tolerančním polem rozměrů. Pro opravdu rychlé uvedení do provozu využil klient náš program Půjčovna, který umožňuje využívat výhod technologie lepení ještě před jejím zakoupením. Technologie komunikuje s robotem a automaticky dávkuje lepidlo podle potřeby. Za jeden den dokáže vyprodukovat více než 15 000 kusů filtrů.

Zjistěte víc o moderní technologii průmyslového lepení a navštivte expozici KALETECH na MSV v Brně. Najdete nás v pavilonu A2 jako generálního partnera výstavy Packaging Live.

Úsporná opatření, eliminace plýtvání a šetrnost k životnímu prostředí

Dalším velkým trendem v průmyslu je efektivní a udržitelná výroba bez plýtvání. I v této oblasti udávají lepicí stroje od Robatechu nový světový standard a přináší inovace, které splní i nejpřísnější požadavky. Díky modernímu systému izolace, chytré distribuci tavného výkonu a plynulého kontinuálního ohřevu a nánosu lepidla, dokáží stroje jako tavné jednotky Vision a Easy, vyhřívané hadice Performa nebo moderní elektrické aplikační hlavy snížit spotřebu energie a lepidla až o několik desítek procent oproti konkurenčním produktům.

Navíc jsme nově představili kompletní program pro snížení provozních nákladů na proces lepení s názvem GreenSaver. Během 2 dnů provedeme kompletní metodický audit lepicího systému a vypracujeme strukturovanou zprávu s přehledem oblastí, kde je největší potenciál pro úspory. Získáte jasnou představu, jakým způsobem dosáhnout nižších provozních nákladů, vyšší bezpečnosti a spolehlivosti systému pro aplikaci lepidla, včetně doby návratnosti těchto opatření.

Případová studie: Snížení spotřeby energie a lepidla pro švýcarského výrobce

Společnost JTI ve švýcarském Dagmersellenu poptala novou technologii Robatech pro nános lepidla, aby zmodernizovala své dosavadní stroje optimalizovala výrobní náklady. První odhady na úsporu činily zhruba 33 %, na což se v JTI zprvu tvářili skepticky. Pomocí nového systému v podobě tavicí jednotky Vision S, dvou vyhřívaných hadic Performa a dvě aplikační hlavy AX Diamond a vhodnému nastavení strojů se ale podařilo snížit energetickou spotřebu o 48 % a kromě toho navíc ušetřit 25 % lepidla při zachování stejné kvality výrobků.

Přestaňte plýtvat penězi na výrobu zmetků. Nízko visící ovoce, které uleví vašemu rozpočtu

To, že se nějaký produkt nepovede vyrobit tak, aby splnil požadavky na kvalitu je běžnou součástí výroby. Chytré průmyslové lepení řeší i tento faktor a pomáhá vám zmetky co nejvíce eliminovat a v některých případech odstranit úplně. Oblíbeným doplňkem je systém kontroly nánosu lepidla. V Kaletechu nabízíme několik řešení, které dokáží vyhodnotit, zda došlo k nánosu lepidla a ihned vás upozorní v případě, že nastal nějaký problém. Kromě toho je možné kontrolovat i množství naneseného lepidla, tak aby byla zajištěna neměnná kvalita.

Novinkou v našem portfoliu je systém Perfect Fold, určený pro podniky, které vyrábí kartonové obaly. Ohyb obalu může být problematický, především v případě vlnité lepenky, kde hrozí k ohybu podél vlny, a ne podle rycího nástroje.

Případová studie: 100% eliminace reklamací křivosti díky technologii Perfect Fold

V Kaletechu jsme pomohli výrobci obalů Solpap zcela eliminovat reklamace způsobené křivostí jejich krabic. Díky naší technologii Perfect Fold, která aplikuje změkčovací kapalinu do linií určených k ohybu, se podařilo dosáhnout precizního ohýbání vlnité lepenky bez praskání a deformací. Tento inovativní systém nejen zlepšil kvalitu finálních produktů, ale také zvýšil celkovou spokojenost zákazníků. Instalace proběhla hladce a přinesla okamžité výsledky. Od nasazení Perfect Fold v září roku 2023 v Solpapu žádné reklamace na křivost výrobků nezaznamenali.

Pokud i vy využíváte technologii lepení, doporučujeme vám udělat si přehled v tom, zda zbytečně neplýtváte vaše peníze na neefektivních procesech a zastaralé technologii. Moderní systémy lepení jsou investicí, která vám v dlouhodobém horizontu přinese stovky tisíc korun. Společnost Kaletech vám s tím ráda pomůže.

Přijďte si technologii prohlédnout naživo

Další ročník Mezinárodního strojírenského veletrhu v Brně je pomalu za dveřmi. I letos budeme prezentovat to nejlepší z technologie průmyslového lepení v pavilonu A2. V pozici generálního partnera se budeme účastnit výstavy Packaging Live, kde budete moct vidět funkční balící linku s živou ukázkou fungování jednotlivých technologií. Těšíme se na setkání s vámi.

Mohlo by se Vám líbit

Milan Rajtár je novým šéfem největšího českého výrobního závodu Innomotics v Mohelnici

- Práce

-

17. dubna 2025

Společnost Innomotics vyvíjí a vyrábí ucelené portfolio nízkonapěťových a vysokonapěťových motorů, generátorů, převodových motorů, měničů pro střední napětí a vřeten. V České republice má téměř 4000 […]

Společnost Sandvik Coromant představila břitové destičky CoroCut® 2 s geometrií -RF pro vysoce přesné a bezpečné tvarové obrábění

- Obrábění

-

17. dubna 2025

Kromě toho do své nabídky zařadila také nástrojovou třídu GC1205 umožňující dosažení vynikajících výsledků při upichování a zapichování v žárovzdorných slitinách (HRSA) ve vystárnutém stavu […]

Tým japonských vědců vyvinul nový typ plastu, který se zcela rozpouští v mořské vodě

- Plasty

-

15. dubna 2025

Pouze asi 9 % plastů na celém světě je skutečně recyklováno. Zbytek končí na skládce, ve spalovnách nebo v přírodě. Velká část plastů doputuje také do […]