25. listopadu 2016 18:33

Novinky v sortimentu nástrojů firmy Grumant

Firma Grumant zastupuje na českém a slovenském trhu řadu světových výrobců. Ti samozřejmě neustále inovují své produkty. V dnešním čísle se zaměříme na frézování. Představíme Vám novou řadu produktivních monolitních fréz a nové produkty pro frézování hlubokých závitů.

Nová řada univerzálních monolitních fréz V7+

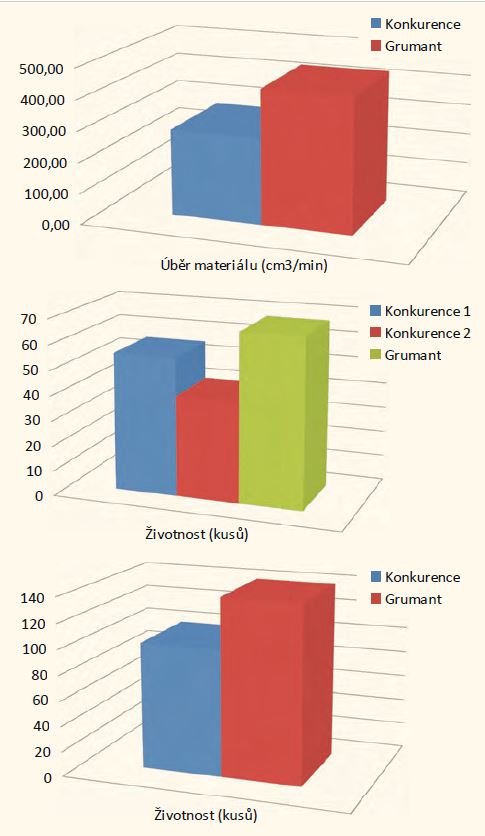

Řada monolitních fréz V7, které představila firma YG-1 již před několika lety, stále odpovídá moderním trendům v třískovém obrábění. Výrobce však nespí na vavřínech a přichází s novou, modernizovanou verzí V7+. Nebudeme Vás zdržovat zdlouhavým popisem technických vlastností tohoto nástroje. Jen v krátkosti. Fréza má proměnlivý úhel šroubovice, zesílené jádro a precizně upravenou řeznou hranu. A díky tomu dostává zákazník do rukou univerzální frézovací nástroj pro různé typy operací a různé druhy materiálu obrobku. Díky své konstrukci dokáže hravě nahradit dvou a tříbřité frézy při frézování drážek, navíc s výrazně vyšší produktivitou. Stejná fréza dokáže při dokončovacích operacích nahradit frézy se čtyřmi a více břity. A ani v tomto případě to není na úkor produktivity. Jak můžete vidět v přiloženém reportu z testů, dokážou při frézování drážek předčit i moderní frézy s hrubovacím profilem. A jak už bylo zmíněno v úvodu, tato řada fréz si hravě poradí i s různými druhy materiálu obrobků. Od nízkouhlíkových ocelí až po nástrojové. I když výrobce doporučuje použití těchto fréz pro oceli s tvrdostí do 45 HRC, další z přiložených reportů ukazuje její úspěšnou aplikaci na oceli s tvrdostí 65 HRC. Problém pak nečiní ani frézování korozivzdorných ocelí a litiny. A pokud byste potřebovali obrábět ještě tvrdší oceli, výborně se osvědčila další řada z produkce YG-1. X5070. Jak název napovídá, je určena pro obrábění kalených ocelí s tvrdostí 50 až 70 HRC. Na obrábění slitin hliníku pak doporučujeme řadu Alu-Power.

Monolitní fréza V7+

Frézování hlubokých závitů

Frézování závitů přináší celou řadu výhod. V porovnání se soustružením je to například možnost obrábění závitů na velkých dílech, které není možno upnout na karuselu a už vůbec ne na soustruhu. V porovnání se závitníky je to pak třeba možnost frézovat závit až ke dnu otvoru, možnost použití jednoho nástroje pro frézování různých závitů (jak vnějších tak vnitřních) shodného stoupání v různých materiálech obrobku. Další velkou výhodou, hlavně v materiálech tvořících dlouhou třísku nebo v těžko obrobitelných materiálech, je pak větší spektrum možností ovlivnění řezného procesu. Při řezání závitu závitníkem máte v podstatě možnost měnit jen řeznou rychlost. Ostatní parametry jsou více nebo méně pevně dané. Při frézování ale můžete navíc měnit posuv, počet průchodů nebo provedení nástroje.

Hlavním problémem při frézování závitů však může být jejich délka. Zvláště VBD s více břity ve tvaru tzv. hřebínku (každý břit obrábí jedno stoupání závitu) mají značný řezný odpor a při dlouhém vyložení nástroje mnohdy vibracím nezabrání ani rozložení operace do více průchodů nebo použití nástroje se stopkou ze slinutého karbidu. Výsledkem pak je v lepším případě, lidově řečeno, poskákaný závit.

Izraelská firma Carmex se specializuje právě na soustružení a frézování závitů. Není tedy divu, že se její specialisté na problematiku frézování hlubokých závitů zaměřili. Již v minulosti tak přinesli některá zajímavá řešení. Příkladem může být řada fréz s VBD D-Thread. Tyto frézy jsou osazeny třemi VBD se třemi břity. V porovnání s VBD ve tvaru hřebínku obrobí na jeden průchod jen jedno stoupaní závitu, ale s trojnásobným posuvem a hlavně s nižším řezným odporem. K obrobení závitu je tak potřeba méně průchodů. Z ekonomického hlediska pak vyhrávají na celé čáře nejen díky třem břitům, ale i jednodušší konstrukcí VBD.

Vskutku unikátním řešením jsou pak hřebínky ve tvaru spirály. V porovnání s klasickými hřebínky, které při obrábění vstupují do materiálu naráz po celé délce VBD a způsobují tak silné rázy a vibrace, vstupují spirálové VBD do řezu postupně po jednotlivých břitech stejně jako monolitní fréza. Výsledkem je pak rozložení menších rázů do delšího časového úseku a klidnější chod frézy.

Posledním krokem je pak výroba výše popsaných fréz v modulárním provedení. To umožňuje spojení fréz se standardními adaptéry s optimální délkou pro danou operaci. Podle celkové délky sestavy se pak upraví řezné podmínky. Čím nižší délka, tím vyšší produktivita. Pro dlouhé vyložení jsou k dispozici adaptéry ze slinutého karbidu.

Mohlo by se Vám líbit

Síla evoluce: ICONICS se mění na Mitsubishi Electric Iconics Digital Solutions

- Digitalizace

-

19. dubna 2025

Společnost ICONICS oznamuje oficiální změnu názvu na Mitsubishi Electric Iconics Digital Solutions (MEIDS), což představuje významný krok v jejím vývoji. Společnost MEIDS, s podporou společnosti […]

Milan Rajtár je novým šéfem největšího českého výrobního závodu Innomotics v Mohelnici

- Práce

-

17. dubna 2025

Společnost Innomotics vyvíjí a vyrábí ucelené portfolio nízkonapěťových a vysokonapěťových motorů, generátorů, převodových motorů, měničů pro střední napětí a vřeten. V České republice má téměř 4000 […]

Společnost Sandvik Coromant představila břitové destičky CoroCut® 2 s geometrií -RF pro vysoce přesné a bezpečné tvarové obrábění

- Obrábění

-

17. dubna 2025

Kromě toho do své nabídky zařadila také nástrojovou třídu GC1205 umožňující dosažení vynikajících výsledků při upichování a zapichování v žárovzdorných slitinách (HRSA) ve vystárnutém stavu […]